Читайте также:

|

Лекция 3. Керамические материалы и изделия.

Цель лекции: Изучить керамические материалы, сырьё для их производства (каолин, глина), добавки, применяемые при изготовлении. Рассмотреть классификацию глин, как сырья для производства строительных изделий по происхождению, составу, виду и пластичности. Ознакомить студентов с общей технологической схемой производства керамических изделий. Изучить основные виды керамических изделий: стеновые материалы, керамические трубы, изделия для наружной и внутренней облицовки, керамические изделия специального назначения.

План лекции:

Сырье для керамических изделий.

Глины: происхождение, состав, разделение на виды, пластичность.

Общая технологическая схема изготовления керамических изделий.

1. Керамика ‒ собирательное название широкой группы искусственных каменных материалов, получаемыхформованием из глиняныхсмесей с минеральными и органическимидобавками с последующей сушкой иобжигом. На древнегреческом языке «керамос» означало гончарную глину, а также изделия из обожженнойглины. Керамика ‒ древнейший строительный материал. Археологами обнаружены остатки зданий и сооружений из керамического кирпича в Древнем Египте и Ассирии, датируемые III‒I тысячелетиями до нашей эры. Кирпич был известен в Древней Индии и Китае. В Древней Греции керамика применялась для кровель и украшения фасадов. Первый храм Геры в Олимпии (VIIв. до н.э.), имел черепичную крышу и украшения из терракоты. Простота технологии и неисчерпаемая сырьевая база для производства керамических изделий самых разнообразных видов предопределили их широкое и повсеместное распространение. Этому способствовали также высокая прочность, долговечность и декоративность керамики. И в настоящее время керамика остается одним из основных строительных материалов, применяемых практически во всех конструктивных элементах зданий и сооружений.

По назначению керамические изделия делят на следующие виды:

стеновые (кирпич и керамические камни); кровельные (черепица); изделия для облицовки фасадов (лицевой кирпич, терракотовые плиты, мозаичные плитки и др.); изделия для внутренней облицовки стен;

плитка для полов; санитарно-технические изделия (умывальники, унитазы и трубы); специальная керамика (кислотоупорная, огнеупорная, теплоизоляционная); заполнители для легких бетонов (керамзит и аглопорит).

Строительные керамические изделия классифицируют по структуре керамического черепка и по их конструктивному назначению в отдельных элементах зданий и сооружений. По структуре черепка различают изделия с пористым и со спекшимся черепком, а также изделия грубой и тонкой керамики. Пористыми в технологии керамики условно считают изделия, у которых водопоглощение черепка превышает 5%, обычно такой черепок пропускает воду. Спекшимся считают черепок с водопоглощением ниже 5%; как правило, он водонепроницаем. Большинство строительных керамических изделий ‒ строительный кирпич, черепица, канализационные трубы и др. ‒ являются изделиями грубой керамики. Изделия со спекшимся черепком с водопоглощением ниже 1% называют камнями керамическими. Если при этом черепок обладает еще и просвечиваемостью, то его называют фарфором.

Сырьевая масса для изготовления керамических материалов состоит из пластичных материалов (глин) и непластичных (отстающих и выгорающих добавок, плавней и др.) Глины обеспечивают получение удобоформуемой связной массы и после обжига прочного и водостойкого черепка. Непластичные добавки улучшают технологические свойства сырьевой массы (облегчают сушку, уменьшают усадку и снижают температуру обжига) и придают материалу желаемые свойства (пористость, теплопроводность). Искусственные обжиговые материалы и изделия (керамику) получают путём обжига при 900…1300°С отформованной и высушенной глиняной массы. В результате обжига глиняная масса превращается в искусственный камень, обладающий хорошей прочностью, высокой плотностью сложения, водостойкостью, водонепроницаемостью, морозостойкостью и долговечностью.

2. Глины ‒ основной сырьевой компонент керамики ‒ осадочные горные породы, состоящие в основном из глинистых минералов ‒ водных алюмосиликатов различного состава (каолинит А12О3 * 2SiO2 * 2Н2О, монтмориллонит А12О3 * 4SiO2 * п Н2О и др.). Размер частиц глинистых материалов не превышает 0,005 мм; преобладающая форма частиц ‒ пластинчатая. Благодаря своей гидрофильности и огромной площади поверхности глинистые частицы активно поглощают и удерживают воду. Именно глинистые минералы придают глине ее характерные свойства: пластичность при увлажнении, прочность при высыхании и способность к спеканию при обжиге. Кроме глинистых минералов в глине содержатся более крупные частицы: пыль (0,005...0,16 мм) и песок (0,16...5 мм). Они состоят из кварца, карбонатов кальция и магния и других минералов. Эти компоненты глин также влияют на ее технологические свойства и качество готовых изделий. Глины, как сырье для керамики, оценивают комплексом свойств: пластичностью, связующей способностью, отношением к сушке и к действию высоких температур.

Пластичность ‒ способность глиняного теста деформироваться под действием внешних механических нагрузок без нарушения сплошности и сохранять полученную форму после прекращения воздействий. Пластичность оценивается количеством воды, необходимой для получения из глины удобоформуемой массы. Высокопластичные глины имеют "высокую водопотребность" и как следствие, большую усадку при сушке:

| Типы глин | Водопотребность, % | Усадка при сушке, % |

| Высокопластичная Средней пластичности Малопластичная | › 28 20…28 ‹ 20 | 10…15 7…10 5…7 |

Скорость сушки увлажненной глины определяется не скоростью испарения влаги с поверхности отформованного изделия, а скоростью миграции воды внутри глиняной массы от центра к поверхности. Глина, будучи материалом «водонепроницаемым», тормозит продвижение влаги через свою толщу, чем замедляет сушку. Чем больше и глине частиц глинистых минералов, тем она больше требует воды, больше набухает, но труднее сохнет и дает большую усадку. Такие глины называют «жирными». Глины, содержащие много песчаных частиц, характеризуются небольшой усадкой и набуханием, достаточно легко сушатся, но пластичность, т. е. формовочные свойства, у нее пониженная. Такие глины называют «тощими». Таким образом, для получения требуемой сырьевой массы дитя керамики нужно выполнить два противоречивых друг другу условия: смесь должна хорошо формоваться и легко сушиться.

Спекаемость ‒ способность глины при обжиге переходить в камневидное состояние, в котором она совершенно не размокает в воде, объясняется следующим. При нагреве до 900...1200°С в глине последовательно начинают протекать химические и физико-химические процессы, приводящие к полному и необратимому изменению ее структуры: удаление химически связанной воды (500...600°С); разложение обезвоженной глины на оксиды А12О3 и SiO2 (800...900°С); образование новых водостойких и тугоплавких минералов (силлиманита А12О3 * SiO2 и муллита 3А12О3 * 2SiO2 (1000...1200°С); образование некоторого количества расплава из легкоплавких материалов глины (900...1200°С).

Образование прочного черепка происходит за счет эффекта склеивания твердых частиц глины образовавшимся расплавом. При этом за счет сил поверхностного натяжения этого расплава происходит уменьшение объема, материала, называемое огневой усадкой. В зависимости от вида глин огневая усадка составляет 2–6%. Полной усадкой называют суммувоздушной и огневой усадки;она обычно находится в пределах 6...18%. Полную усадку необходимо учитывать при формовании сырцовых заготовок дня получения изделий с заданными размерами.

Огнеупорность ‒ свойство материалов, втом числе и глин, выдерживать действие высоких температур без деформаций. По этому признаку глины делятна легкоплавкие, тугоплавкие и огнеупорные. Легкоплавкие глины, содержащие большое количество примесей, плавятся при температуре ниже 1350°С. Из таких глин, называемых кирпичными, изготовляют кирпич, стеновые камни и черепицу. Тугоплавкие глины, содержащие незначительное количество примесей, плавятся при температуре 1350...1580°С. Применяют их для изготовления облицовочных керамических изделий, лицевого кирпича, канализационных труб. Огнеупорные глины, почти не содержащие примесей, плавятся при температуре выше 1580°С. Их применяют для производства огнеупорных материалов.

Отощающне материалы вводят в состав керамическоймассы для снижения пластичности и уменьшения воздушной и огневой усадки глин. Они улучшают сушильные свойства глин. В качестве отощающих добавок используют песок, шамот, дегидратированную глину, золы ТЭС, гранулированные шлаки. Шамот ‒ зернистый (0,14...2 мм) материал, получаемый измельчением предварительно обожженной до температурыспекания глины. Его можно заменить измельченным браком керамических изделий. Шамот из огнеупорных глин используют для изготовления огнеупоров. Дегидратированную глину получают нагревом до 650...750°С. При удалении кристаллизационной химически связанной воды глина необратимо теряет свойство пластичности. Гранилурованный доменный шлак и золы ТЭС ‒ отощители глин, используемые при производстве кирпича и другой грубой керамики. Это эффективный путь утилизации промышленных отходов.

Порообразующие добавки вводят в смесь для снижения плотности и, соответственно, теплопроводности керамических изделий. Для этого используют вещества, которые при обжиге:

§ диссоциируют с выделениемгаза, например, СО2 (молотый мел, доломит и т.п.);

§ выгорают (древесные опилки, угольныйпорошок и т. п.).

Такие добавки одновременно являются и отощающими.

Пластифицирующие добавки ‒ высокопластичные глины, а также поверхностно-активныевещества ‒ пластификаторы СДБ, ЛСТ и др. Плавни добавляютв глины в тех случаях, когда желательно понизить температуру ее спекания. В этом качестве используют полевые шпаты, железную руду, тальк и т. п. Глазури и ангобы ‒ отделочные слои на облицовочных керамических изделиях. Глазури ‒ стеклообразные лицевыепокрытия различного цвета, прозрачные или глухие. Их получают нанесением на поверхность готовых изделий порошка из стекольной шихты и закреплением обжигам до плавления. Ангобы ‒ лицевыепокрытия, выполненные из цветных глин, нанесенных на поверхность сырцовых изделий. В отличие от глазури ангоб не дает при обжиге расплава, а образует матовое керамическое покрытие. Одна из главных проблем при глазуровании и ангобировании ‒ обеспечение максимальной близости свойств (главным образом КЛТР) изделия и отделочного слоя во избежание растрескиванияи отслоения отделочного слоя. Характерным видом брака подобного рода является цек ‒ частая сетка трещин на поверхности глазури.

Все разнообразие керамических материалов производится в принципе по однотипной схеме, включающей в себя следующие переделы: добычу сырьевых материалов, подготовку сырьевой массы, формование изделий, сушку, обжиг.

Подготовка массы. Заключается в обогащении, дроблении, тонком помоле материалов, увлажнении иперемешивании массы. Подготовленные материалы керамической массы тщательно смешивают. Различают три способа приготовлениякерамической массы: пластический, полусухой и шликерный.

Пластический способ формования керамической массы более приемлем при использовании глин с повышенной влажностью (18-23%), хорошо размокаемых в воде. Таким способом получают обыкновенный кирпич, пустотелые изделия, трубы и т. д. Пластическое формование при производстве черепицы, электроизоляторов, капселей осуществляют способом штамповки в гипсовых и металлических формах. Полусухой способ прессования применяется при плотной структуре глиняного сырья и низкой исходной влажности (8-12%). Из полусухих порошкообразных масс изделия формуют на прессах высокого давления (10-30 МПа и более). Изделия, спрессованные из порошков, обладают в сырце большой прочностью и точностью размеров, а также характеризуются низкой усадкой при обжиге. Из порошкообразных масс изготовляют обыкновенный пустотелый кирпич, керамические камни и плитки. Шлинкерный способ применяется в тех случаях, когда необходимо достигнуть особо тщательного смешивания исходных компонентов (фарфоро-фаянсовое производство, облицовочные плитки) при их влажности 30-35%. Шлинкеры применяют для облицовки сложных по конфигурации и тонкостенных изделий (санитарно-техническая,декоративная, химически стойкая керамика и др.). Этот метод формования основан на свойстве гипсовых форм впитывать в себя часть воды из залитого в них шлинкера. Отдавая влагу, изделия дают усадку и легко отделяются от форм. Изделия, отформованные пластическим и шлинкерным способами, необходимо сушить. При полусухом способе формования изделия имеют незначительную влажность, которая при обжиге не вызывает растрескивания, поэтому необходимость в сушке отпадает. Основные изделия строительной керамики ‒ кирпич и керамические камни, а также некоторые виды керамических плиток, черепицы и труб производят методом пластического формования. Этот метод формования наиболее прост и получил наибольшее распространение.

Производство кирпича методом пластического формования ведется на хорошо проработанной пластичной массе с влажностью 15...25% из легкоплавких глин средней пластичности, содержащих 40...50% песка. Подготовка сырья в старину велась «естественным» образом: глина, добытая в карьере, в течение 1...2 лет выдерживалась в буртах под открытым небом. Периодическое намокание, замораживание и оттаивание разрушало природную структуру глины, вымывало из нее соли (вспомните белые высолы на современном кирпиче). После этого глину обрабатывали на глинорыхлителях и камнеотделительных валках и доводили до требуемой пластичности добавлением воды. В настоящее время глину увлажняют паром и интенсивно обрабатывают на бегунах, дезинтеграторах и валках (это в какой-то мере заменяет вылеживание) до получения пластичной удобоформуемой массы без крупных каменистых включений (кусочки СаСО3 должны быть удалены или измельчены в порошок). Качество массы и будущих изделий зависит от тщательности проработки сырьевых компонентов. Формование кирпича-сырца производят на ленточном прессе (рис. 3.1). Увлажненная и тщательно размятая глиняная масса продавливается винтовым конвейером 8 через решетку 7 в вакуумную камеру 6, где жгуты глины разбиваются вращающимся ножом 5 для удаления воздуха из глиняной массы. Далее масса винтовым валом 1 подается в конусную головку 2 пресса, где окончательно уплотняется и продавливается сквозь формующую часть пресса ‒ мундштук 3. Мундштук придаёт глиняной ленте, выходящей из пресса, определённую высоту и ширину. В мундштуке могут быть установлены керны, образующие каналы в выдавливаемой ленте; так получают пустотелый кирпич и трубы. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и при обжиге) претерпевает усадку, достигающую 10...15%.

Рис. 3.1. Ленточный вакуумный пресс: 1 ‒ винтовой вал; 2 ‒ конусная головка; 3 ‒ мундштук; 4 ‒ глиняный брус; 5 ‒ нож; 6 ‒ вакуумная камера; 7 ‒ решетка; 8 ‒ винтовой конвейер

Рис. 3.1. Ленточный вакуумный пресс: 1 ‒ винтовой вал; 2 ‒ конусная головка; 3 ‒ мундштук; 4 ‒ глиняный брус; 5 ‒ нож; 6 ‒ вакуумная камера; 7 ‒ решетка; 8 ‒ винтовой конвейер

Сушка ‒важный и сложный этап производства кирпича. Главная трудность сушки массивного кирпича-сырца в том, что в глине перенос влаги затруднен (глина ‒ водонепроницаемый материал), и поэтому быстрое высыхание глины с поверхности приводит не к ускорению сушки, а к растрескиванию кирпича-сырца. Это происходит из-за того, что поверхностный слой дает усадку при высыхании (до 7…10%), а влажное ядро препятствует ей. Простейший способ предохранить кирпич от растрескивания ‒ сушить его медленно, так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев. Но этот путь снижает темпы производства. Процесс сушки представляет собой комплекс явлений, связанный с испарением влаги с поверхности изделия, перемещением влаги из его внутренней части к поверхности и теплообменом между материалом и окружающей средой. Длительность сушки во многом зависит от скорости перемещения влаги в изделиях от внутренних к наружным слоям, а последнее определяется размерами капилляров и вязкостью воды.

Существуют два способасушки: естественная и искусственная. Для естественной сушки изделий используют сушильные сараи (навесы), в которых на ровном, хорошо уплотненном поле или на стеллажах устанавливают сырые изделия. Длительность сушкизависит от температуры, влажности и подвижности наружного воздуха и климатических условий района и составляет 6-15 сут. Поскольку естественная сушка характеризуется сезонным циклом производства, в настоящее время даже па небольших предприятиях применяют искусственную сушку в сушилках периодического или непрерывного действия. В качестве источника тепла используют газы обжиговых печей или горячий воздух. Дополнительные расходы на искусственную сушку изделий полностью окупаются резким сокращением цикла производства, когда срок сушки изделий в искусственных сушилках не превышает 70 часов (а в большинстве случаев он значительно меньше). При влажности кирпича-сырца 6...8%, его можно подавать на обжиг.

Обжиг изделий ‒ важнейший и завершающий процесс в производстве керамических изделий. Этот процесс можно разделить на три периода: прогрев сырых изделий, собственно обжиг и регулируемое охлаждение изделий. В первом периоде из обжигаемых изделий удаляется гигроскопическая и гидратная вода, частично разлагаются карбонаты, сгорают органические примеси и равномерно прогревается вся масса изделия. В начале нагревания при 100-120°С удаляется физически связанная вода, в температурном интервале 450-650°С ‒ химически связанная вода, причем глинистые минералы разрушаются, и глина переходит в аморфное состояние. Дальнейшее повышение температуры обжига приводит к расплавлению части материала, в результате чего происходит спекание массы и образование керамического черепка. Этому процессу соответствует температура 800-1000°С для легкоплавких глин и 1150-1200°С для тугоплавких. Температурный режим и длительность обжига зависят от состава шихты. При повышении температуры обжига получают изделия с большей механической прочностью, однако чрезмерное повышение температуры может вызвать деформацию изделий. После обжига изделия охлаждают. Процесс охлаждения весьма ответственный, при этом недопустим резкий перепад температур и доступ холодного воздуха, так как это влечет за собой образование трещин. В начальной стадии температуру снижают медленно, и лишь после достижения 650°С процесс охлаждения можно ускорить.

Сортировка и хранение керамических изделий. При выгрузке из печи керамические изделия сортируют. Качество изделий устанавливают по степени обжига, внешнему виду, форме, размерам, а также по наличию в них различных дефектов. По степени обжига они могут быть разделены на изделия нормального обжига, недожог и пережог. Сортность изделий устанавливают по внешнему виду, форме, размерам и наличию дефектов в соответствии с требованиями ГОСТ. После сортировки изделия направляют на склад, где хранят до отправки па строительство. Кирпич и керамические камни укладывают в елочные пакеты или на поддоны и хранят на открытых площадках. Облицовочные плитки рассортировывают по цветам и размерам, упаковывают в ящики и хранят в закрытых складах. Санитарно-технические изделия, прошедшие сортировку и комплектование арматурой, упаковывают в специальные ящики и хранят в закрытых складах.

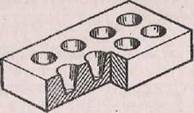

Полусухой способ производства кирпича отличается от пластического тем, что глина влажностью 6...7%измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки ‒ его сразу же после формования можно обжигать. Так как кирпичи полусухого прессования (рис. 3.2, б) получаются более плотными, в них делают несквозные пустоты (так называемый пятистенный кирпич). Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но в то же время он менее морозостоек. Относительно небольшой выпуск кирпича полусухого прессования объясняется сложностью прессов для формования сырца и невысокой их производительностью.

|

|

|

|

←а)

б)→

|

Рис. 3.2. Кирпич керамический обыкновенный пластического (а) и полусухого (б) формования:

1 — постель; 2 — ложок; 3 — тычок

Производственные дефекты. Из-за слишком быстрой сушки и нагрева при обжиге кирпич деформируется и на его поверхности появляются трещины. При недостаточной температуре обжига получается недожженный кирпич (недожог) алого цвета, который не применяют из-за низкой прочности, водо- и морозостойкости. При слишком высокой температуре обжига получается пережженный фиолетово-бурый кирпич (пережог ‒ «железняк») повышенной плотности, с оплавленной Поверхностью и искаженной формой. У керамических изделий встречается скрытый дефект, называемый «дутик», который может проявиться не сразу, а после того, как кирпич (камень) достаточное время находился во влажном состоянии. В этом случае происходят выколы и разрушение поверхности. В месте откола хорошо виден белый порошок или белая тестообразная масса. Причина таких дефектов ‒ небрежность подготовки сырьевой массы. Если в исходном сырье встречаются куски известняка или другой карбонатной породы состава СаСО3, то в случае, когда сырьевая масса не измельчается достаточно тонко, в свежеотформованном изделии могут оказаться кусочки известняка размером 1...5мм. При обжиге они превращаются в оксид кальция (негашеную известь): СаСО3 → СаО + СО2↑. Негашеная известь при контакте с водой превращается в гидроксид кальция («гасится») с увеличением в объеме. Это приводит к выколам и разрушению изделий.

Контрольные вопросы:

1. Происхождение глины. Химический и минеральный состав глин. Классификация глин по условиям образования и степени огнеупорности.

2. Основные свойства глин: пластичность, отношение к сушке и нагреванию.

3. Добавки, цель их применяют в керамическом производстве?

4. Какова общая технологическая схема производства керамических изделий?

5. Два основных метода производства кирпича и их особенность.

6. Основные свойства кирпича и их особенность и требования, предъявляемые к его качеству?

7. Какие основные керамические изделия изготовляют для облицовки стен, и какие требования предъявляют к их качеству.

8. Керамзит, его производство и область применения?

9. Огнеупорные керамические материалы?

10. Особенности изготовления санитарно-технической керамики.

Литература:

1. Горбунов Г.И. Основы строительного материаловедения – М.: ИАСВ, 2006 г.

2. Попов Л.Н. Строительные материалы и изделия – М., Высшая школа, 2002 г.

3. Комар В.С. Строительные материалы и изделия – М., Высшая школа, 1987 г.

Задание:

- изучить материалы лекции, ответить на контрольные вопросы;

- подготовиться к лабораторно-практическому занятию.

Дата добавления: 2015-02-16; просмотров: 98 | Поможем написать вашу работу | Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| Наиболее распространенные в России системы автоматизации бухучета | | | Мезолит Беларуси. |