Читайте также:

|

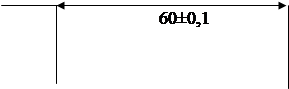

Расчет каждого размера заготовки начинается с анализа размеров и шероховатости, указанных на рабочем чертеже детали. Точность и шероховатость готовой детали определяется точностью и шероховатостью исходной заготовки. За каждый технологический переход точность может быть повышена на 1-2 квалитета при черновой обработке и один и менее квалитета при финишных методах обработки. Для повышения точности и шероховатости обработки размеры детали увеличивают на величину припуска. Припуск – слой металла, удаляемый с поверхности заготовки в целях получения готовой детали. Если для достижения заданной точности применяется несколько операций, то общий припуск складывается из операционных припусков. Размер операционного припуска может рассчитываться, исходя из изменения точности и шероховатости заготовки на каждом технологическом переходе. Этот метод называется расчетно-аналитическим. Он применяется в серийном и крупносерийном производствах, в которых конфигурация заготовки максимально приближена к готовой детали. Другой метод – табличный применяется в мелкосерийном и единичном производствах. При этом методе припуски принимаются укрупненно по таблицам, приведенным в справочной литературе [2].

Промежуточные припуски и допуски на обработку наружных цилиндрических поверхностей при черновом и чистовом точении приведены в таблице 1.

Таблица 1

| Диаметр вала, мм | Припуски по диаметру, при расчетной длине, мм | Допуск на диаметр, мм | |

| До 100 | До 250 | ||

| 6-10 | 3,0/1,2 | 3,5/1,5 | 0,36/0,10 |

| 10-18 | 3,0/1,2 | 3,5/1,5 | 0,43/0,12 |

| 18-30 | 3,5/1,5 | 3,5/1,5 | 0,52/0,14 |

| 30-50 | 4,0/1,5 | 4,5/1,5 | 0,62/0,17 |

| 50-80 | 4,0/2,0 | 4,5/2,0 | 0,74/0,20 |

| 80-120 | 5,5/2,0 | 6,0/2,0 | 0,87/0,23 |

Примечания. 1. В числителе черновая обработка/ в знаменателе – чистовая.

2. При обработке деталей с уступами припуск выбирают по отношению к общей длине детали.

3. Припуски на чистовое точение даны для случая, когда заготовка подвергается черновому точению.

Припуски на чистовое подрезание торцев и уступов

Таблица 2

| Диаметр заготовки, мм | Длина заготовки, мм | ||

| <18 | 18-50 | 50-120 | |

| До 30 | 0,4 | 0,5 | - |

| 30-50 | 0,5 | 0,6 | 0,7 |

| 50-120 | 0,6 | 0,7 | 0,8 |

Примечание. При обработке валов с уступами припуск брать на каждый уступ отдельно, исходя из его диаметра и общей длины заготовки.

Припуски на диаметр при чистовом растачивании

Таблица 3

| Диаметр отверстия, мм | Припуск при длине детали, мм | ||

| до 25 | до 63 | до 100 | |

| 10-18 | 1,2 | 1,3 | 1,3 |

| 18-30 | 1,3 | 1,3 | 1,4 |

| 30-50 | 1,4 | 1,4 | 1,4 |

| 50-80 | 1,5 | 1,6 | 1,6 |

| 80-120 | 1,7 | 1,7 | 1,8 |

Припуски под шлифование

Таблица 4

| Диаметр обработки, мм | Припуск при длине детали, мм | |

| до 50 | до 100 | |

| 10-18 | 0,3/0,3 | 0,3/0,4 |

| 18-30 | 0,3/0,3 | 0,3/0,4 |

| 30-50 | 0,4/0,4 | 0,4/0,4 |

| 50-80 | 0,4/0,4 | 0,4/0,5 |

В числителе незакаленные стали/ в знаменателе – закаленные.

|  |  | |||||||

| |||||||||

| |||||||||

|

Выбор приспособлений и инструмента

Наладки станков на обработку поверхностей деталей приведены в справочнике технолога-машиностроителя т.1 [1]. При выборе приспособлений и инструмента следует исходить из размера партии обрабатываемых деталей. Поскольку партия деталей небольшая, допускается использование только универсальных приспособлений и инструмента. Инструмент выбирается по данным справочника технолога-машиностроителя т.2 [1].

Расчет режимов резания

Глубина резания t при обработке назначается в зависимости от вида обработки. При однократной обработке по возможности снимают весь припуск. При повышенных требованиях к обрабатываемой поверхности припуск распределяют между черновым и чистовым проходами в зависимости от точности и шероховатости обработанной поверхности. Рекомендации по установлению глубины резания приведены в справочнике технолога-машиностроителя т.2 [1]. Например, при Rа=3,2мкм включительно t=0,5…2,0мм.

Подача s при черновой обработке выбирается максимально возможной. При чистовой обработке – в зависимости от точности и шероховатости обработанной поверхности. Рекомендуемые подачи приводятся в справочнике технолога-машиностроителя т.2 [1] в зависимости от выполняемого перехода. Например, для наружного точения детали диаметром свыше 20 до 40мм при глубине резания до 3 мм принимается подача 0,4-0,5 мм/об.

Скорость резания v рассчитывается по формулам типа  , м/мин,

, м/мин,

где Сv – коэффициент, зависящий от вида обработки, Т – стойкость инструмента, мин; t – глубина резания, мм; s – подача инструмента, мм/об; m, x, y – показатели степени. Все данные, приведенные в формуле, находятся в справочнике технолога-машиностроителя т.2 [1] для каждого вида обработки. Полученная скорость резания – линейная. Для преобразования ее в частоту вращения шпинделя используют формулу  , где d – диаметр обрабатываемой поверхности, мм. Почти во всех станках скорость вращения шпинделя изменяется ступенчато переключением коробки скоростей, поэтому следует скорректировать расчетное число оборотов по паспорту станка. Принимается ближайшее меньшее число оборотов. Допускается небольшое превышение расчетного числа оборотов (не более 5%).

, где d – диаметр обрабатываемой поверхности, мм. Почти во всех станках скорость вращения шпинделя изменяется ступенчато переключением коробки скоростей, поэтому следует скорректировать расчетное число оборотов по паспорту станка. Принимается ближайшее меньшее число оборотов. Допускается небольшое превышение расчетного числа оборотов (не более 5%).

Паспортные данные станков

Таблица 5.

| Станок | Частота вращения шпинделя, об/мин | Продольная подача, мм/об | Поперечная подача, мм/об |

| Токарно-винторезный 16К20 | 12,5; 16; 20; 25; 31,5; 40;50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000 | 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,70 | 0,035; 0,037; 0,042; 0,048; 0,12; 0,13; 0,14; 0,15; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,47; 0,52; 0,6 |

| Частота вращения шпинделя, об/мин | подача шпинделя, мм/об | ||

| Вертикально-сверлильный 2Н125 | 45; 63; 90; 125; 140; 250; 350; 500; 710; 1000; 1400; 2000 | 0,1; 0,14; 0,2; 028; 0,40; 0,56; 0,78; 1,1; 1,6 |

Продолжение таблицы 5.

| Частота вращения шпинделя, об/мин | Подача стола, продольная и поперечная, мм/мин | Подача стола, вертикальная, мм/мин | ||

| Горизонтально-фрезерный 6Р83 и вертикально-фрезерный 6Р13 | 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1200; 1600 | 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250 | 8,3; 10,5; 13,3; 16,7; 21; 26,7; 33,3; 41,7; 53,3; 66,7; 83,3; 105;133,3; 167; 210; 267; 333; 417 | |

| Частота вращения шпинделя шлифкруга, об/мин | Частота вращения шпинделя заготовки (бесступенчатое регулирование), об/мин | скорость автоматического перемещения стола (бесступенчатое регулирование), м/мин | ||

| круглошлифовальный 3М153А | 50-1000 | 0,02-5 | ||

| Внутришлифовальный 3К225В | 20 000-100 000 | 280-2000 | 1-7 | |

| Максимальная скорость резания, м/с | скорость автоматического перемещения стола (бесступенчатое регулирование), м/мин | |||

| Плоскошлифовальный 3Е710А | - | 2-35 | ||

Техническое нормирование механической обработки деталей

Технически обоснованная норма времени – это время, необходимое для выполнения единицы работы, установленное расчетом. К нормируемым затратам относятся затраты, необходимые для выполнения заданной работы и подлежащие учету в составе нормы времени. Нормируемые затраты рабочего времени делятся на подготовительно-заключительное время, оперативное время, время обслуживания рабочего места и время перерывов на отдых и личные потребности рабочего.

Подготовительно-заключительное время затрачивается один раз на всю партию деталей, обрабатываемых по данному наряду без перерыва, и не зависит от числа деталей в партии. Норма оперативного времени состоит из суммы основного времени и неперекрываемого им вспомогательного времени Топ=То+Тв. Затраты времени на выполнение технологической операции требуются для каждой обрабатываемой детали. Они затрачиваются на формообразование или изменение физических свойств детали и на вспомогательные действия для обеспечения операции.

Основное время представляет собой затраты времени на изменение формы, размеров, внешнего вида и шероховатости детали, а для сборочного процесса – на изменение взаимного расположения составных частей изделия и их крепление. Для всех станочных работ основное время определяется отношением величины пройденного инструментом пути к его минутной подаче  , где L = l + l1+l2 – длина пути инструмента, состоящая из длины обрабатываемой поверхности l, длины врезания l1 и длины перебега l2, i – число проходов, sмин – минутная подача (мм/мин), n – частота вращения шпинделя (об/мин), s – подача на оборот (мм/об), t – глубина резания на сторону (мм), Z – припуск на сторону (мм).

, где L = l + l1+l2 – длина пути инструмента, состоящая из длины обрабатываемой поверхности l, длины врезания l1 и длины перебега l2, i – число проходов, sмин – минутная подача (мм/мин), n – частота вращения шпинделя (об/мин), s – подача на оборот (мм/об), t – глубина резания на сторону (мм), Z – припуск на сторону (мм).

Длину врезания можно рассчитать как расстояние от точки касания заготовки инструментом до точки заглубления инструмента на полную глубину резания. Длину перебега можно принять равной 1-2мм.

Вспомогательное время затрачивается на установку и снятие детали, пуск и выключение станка, подвод и отвод инструмента, промеры изделия, снятие и установку инструмента, если это производится при обработке каждой детали и т.д. Вспомогательное время определяется суммированием составляющих элементов, приведенных в нормативах вспомогательного времени: Тв=Т1+Т2+Т3+Т4+Т5, где Т1 – время на снятие и установку детали, которое нормируется в зависимости от веса заготовки, приспособления, способа закрепления; Т2 – время, связанное с переходом, включает в себя время на подвод инструмента к заготовке, включение и выключение подачи, отвод инструмента в исходное положение; Т3 – время на подвод суппорта (стола) в исходное положение; Т4 – время на изменение режима работы станка и смену инструмента; Т5 – время на контрольные измерения.

Отдельно учитывается время на обслуживание рабочего места, которое представляет собой часть штучного времени, затрачиваемого исполнителем на поддержание рабочего оборудования в работоспособном состоянии. В трудовые затраты включаются смена затупившегося инструмента, сметание стружки, время на осмотр и опробование оборудования, время на чистку и смазку оборудования и т.д.

Время на личные потребности – это часть штучного времени, затрачиваемого работником на личные потребности и на дополнительный отдых. Обычно это время не превышает 2% от продолжительности рабочей смены и определяется в процентах от оперативного времени.

Норма штучного времени – это норма времени на выполнение объема работы, равного единице нормирования. Штучное время определяется по формуле Тш=То+Тв+Тобс+Тотд.

Технически обоснованная норма времени на изготовление детали определяется как сумма штучного времени и части подготовительно-заключительного времени, приходящегося на одну деталь Тш-к=Тш+Тп-з/n.

В единичном и серийном производстве время на отдых и обслуживание нормируются по укрупненным нормативам в процентах от оперативного времени  , где К – процент оперативного времени на обслуживание рабочего места и на отдых и личные потребности рабочего. Для единичного и мелкосерийного производства можно принять К=8%.

, где К – процент оперативного времени на обслуживание рабочего места и на отдых и личные потребности рабочего. Для единичного и мелкосерийного производства можно принять К=8%.

Нормы подготовительно-заключительного и вспомогательного времени принимаются по справочной литературе [3].

библиографические источники

1. Справочник технолога-машиностроителя. В 2-х т./Под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1986.

2. Справочник токаря-универсала. Под ред. Д.Г.Белецкого, В.Г.Моисеева, М.Г. Шеметова. – М.: Машиностроение, 1987. – 560 с.

3. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. М.: Машиностроение, 1974. – 136с.

Дата добавления: 2015-05-05; просмотров: 81 | Поможем написать вашу работу | Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| ВВЕДЕНИЕ | | | Дополнительная |