Читайте также:

|

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению - низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Хромистые стали 30Х, 38ХА, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Хромомарганцевые стали. Совместное легирование хромом (0.9-1.2%) и марганцем (0.9-1.2%) позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГНМ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до -60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве

Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГСА, 25ХГСА и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках

Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом.

Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

7.Инструментальные (углеродистые и легированные) стали. Маркировка и область применения.

Инструментальные легированные стали (ГОСТ 5950 - 73) имеют повышенную по сравнению с углеродистыми сталями теплостойкость (250 - 300 С), что позволяет повысить скорость резания в 1 2 - 1 4 раза. Наиболее широко из этой группы сталей применяются: 9ХС - сверла, развертки, метчики, плашки, гребенки, фрезы; ХВГ - протяжки, длинные метчики, плашки. Инструментальные легированные стали применяют для изготовления режущего инструмента: резцов, фрез, долбяков и др., а также мерительного инструмента. Особое место в этой группе занимают быстрорежущие стали, обладающие способностью сохранять режущие свойства при больших скоростях обработки и высоких температурах - стали марок Р9 и Р18; буква Р обозначает, что сталь относится к группе быстрорежущих, а последующие цифры - процент содержания вольфрама. Инструментальные легированные стали применяют для изготовления трех основных групп инструмента: режущего, измерительного и штампов. К группе легированных инструментальных сталей относится быстрорежущая сталь, обладающая красностойкостью, способностью сохранять режущие свойства при нагреве до 600 - 700 С. Эта сталь может резать металл со скоростями в 5 - 4 раза выше допускаемых для углеродистых инструментальных сталей. Инструментальные легированные стали применяют для изготовления трех основных групп инструмента: режущего, измерительного и штампов. Эта сталь может резать металл со скоростями, в 3 - 4 раза превышающими допускаемые для углеродистых инструментальных сталей. Инструментальные легированные стали получают путем введения в инструментальную углеродистую сталь легирующих элементов - хрома, вольфрама, молибдена, ванадия и др. После соответствующей термической обработки эти стали выдерживают в процессе резания, нагрев до температуры 250 - 300 С, что позволяет инструменту, изготовленному из этих сталей, работать со скоростью резания, примерно в 1 2 - 1 4 раза большей по сравнению со скоростью резания инструментов из инструментальной углеродистой стали.

Инструментальные легированные стали обозначаются цифрой, характеризующей массовое содержание углерода в десятых долях процента (если цифра отсутствует, содержание углерода 1 %), за которой следуют буквы, соответствующие легирующим элементам (Г - марганец, X -хром, С - кремний, В - вольфрам, Ф - ванадий), и цифры, обозначающие содержание элемента в процентах. Инструментальные легированные стали глубокой прокаливаемости марок 9ХС, ХВСГ, X, 1IX, ХВГ отличаются малыми деформациями при термической обработке.

Инструментальная легированная сталь по режущим свойствам мало отличается от углеродистой (ввиду низкой красностойкости), производительность ее составляет 30 - 40 % от производительности быстрорежущей стали. Подробные данные о режущих свойствах быстрорежущей стали изложены в разделах, посвященных отдельным маркам стали

Инструментальная легированная сталь входит в группу среднелегированных сталей. Ее применяют для изготовления различного инструмента: ударноштампо-вого, измерительного и режущего. Штампы из углеродистой стали обладают высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики, развертки и другие длинные и тонкие инструменты из углеродистой стали при закалке получаются хрупкими, они ненадежны в работе и часто ломаются. Инструментальные легированные стали имеют тот же порядок маркировки по легирующим элементам, что и конструкционные стали, но количество углерода в них показывается цифрой в десятых, а не в сотых долях процента.

Инструментальная легированная сталь применяется для изготовления режущих, измерительных, ударно-штамповых инструментов. По качеству инструмент us этой стали значительно превосходит инструмент из углеродистой стали, он тверже, лучше противостоит износу. Режущий инструмент выдерживает большую температуру, не теряя своей твердости.

И.л.с стали широко применяются для штампованного, мерительного, вспомогательного инструмента и ограниченно - для режущего инструмента.

Инструментальная легированная сталь входит в группу сред-нелегированных сталей. Ее применяют для изготовления различного инструмента: ударно-штамповочного, измерительного и режущего. Эта сталь имеет ряд преимуществ перед инструментальной углеродистой сталью. Штампы из углеродистой стали обладают высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики, развертки и другие длинные и тонкие инструменты из углеродистой стали при закалке получаются хрупкими, они ненадежны в работе и часто ломаются.

Инструментальные легированные стали имеют тот же порядок маркировки по легирующим элементам, что и конструкционные стали, но количество углерода в них показывается цифрой в десятых, а не в сотых долях процента.

Инструментальные углеродистые стали обозначаются: У7, У7А, У8, У8А, У9А, У10, У11, УНА, У12, У12А, У13, У13А. Буква У указывает, что сталь инструментальная углеродистая, цифры указывают процентное содержание углерода, увеличенное в 10 раз; буква А указывает высокое качество стали.

Стали высокого качества по химическому составу отличаются от сталей качественных меньшим процентным содержанием вредных примесей (серы и фосфора).

Углеродистая сталь обладает следующими недостатками, ограничивающими ее применение: высоким коэффициентом теплового расширения, низкими электротехническими свойствами, низкой коррозионной стойкостью в агрессивных средах и при высоких температурах, снижением прочности при повышенных температурах, чувствительностью к перегреву (инструментальная сталь), что вызывает коробление и образование трещин при закалке деталей, малой стойкостью мартенсита при отпуске (при t = 225° C резко понижается твердость стали). Поэтому инструмент может работать при небольших скоростях резания.

8. Термообработка сталей. Виды термической обработки. Структурные превращения в металлах и сплавах при нагреве и охлаждении (4 осн превращения)

Термообработка - Термическая обработка металлов и сплавов — процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении.

Т. стали необходима для того, чтобы придать материалу определенные свойства. Например, повышенную пластичность, износоустойчивость, повышенную твердость или стойкость.

Процесс термической обработки можно подразделять на четыре вида:

Отжиг. Данный процесс термообработки позволяет добиться равномерной структуры. Отжиг проходит в три этапа: сталь нагревают до определенной температуры, затем выдерживают при определенной температуре, а потом медленно охлаждают в печи. Равномерная структура получается только при отжиге второго рода, при первом роде никаких структурных изменений не происходит.

Закалка. Этот вид термообработки позволяет создать сталь с разнообразной структурой и свойствами. Весь технологический процесс проходит в три стадии: при определенной заданной температуре происходит нагрев стали, затем ее выдержка при той же температуре и в отличие от отжига быстрое охлаждение.

Отпуск. Эту технологию термической обработки используют, чтобы уменьшить внутреннее напряжение материала.

Нормализация. Эта разновидность термообработки также ведется в три приема: нагрев, выдержка и охлаждение. Температуру задают для первых двух стадий, а третью стадию проводят на воздухе.

Структурные превращения.

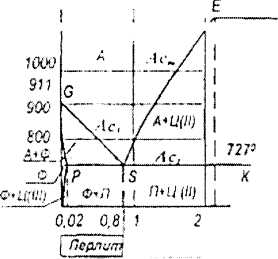

Первое превращ. при нагреве стали, происходит при температуре около 727°С. Оно состоит в превращении перлита (ферритно-цеметитной смеси) в аустенит. При нагреве стали до точки Acl, после определенной выдержки сталь приобретает равновесный двухфазный состав: доэвтектоидная сталь: Ф+П=Ф+А, заэвтектоидная сталь: п+ц.=А+Ц. При дальнейшем нагреве доэвтектоидных сталей, начиная с t, равных Асз + (30—50°С), наблюдается заметный рост зерен аустенита, [приводящий к снижению прочности термически обраб стали. В заэвтектоидных сталях это явление начинается с температур Ас1 + (30—50°С). При медленном охлаждении для доэвтектоидных сталей: при достижении определенной t (точки на линии SG) аустенит начинает распадаться А—» (Ф +А) при температуре, соответств линии PSK А –»П (Ф+Ц).

Т.о., сталь снова будет состоять из двух фаз (Ф+П). Для заэвтектоидной стали, начиная с температур, лежащих на линии SE, из аустенита будет выделяться избыточный углерод в виде вторичного цементита; при температуре  727°С аустенит превратится в перлит А -> II (Ф + Ц]. В зависимости от степени переохлаждения может образовываться перлит- грубая смесь Ф и Ц. Сорбит-дисперсная смесь Ф и Ц. Троостит-тонкая смесь Ф и Ц. Мартенсит (при самой низкой t)- пересыщенный твердый раствор углерода в железе, очень твердый и очень хрупкий.

727°С аустенит превратится в перлит А -> II (Ф + Ц]. В зависимости от степени переохлаждения может образовываться перлит- грубая смесь Ф и Ц. Сорбит-дисперсная смесь Ф и Ц. Троостит-тонкая смесь Ф и Ц. Мартенсит (при самой низкой t)- пересыщенный твердый раствор углерода в железе, очень твердый и очень хрупкий.

9. Химико- термическая обработка сталей и сплавов.

Химико-термическая обработка закл-ся сочетании хим. и термического взаимодействия в целях изменения структуры, состава и св-в поверхностного слоя. Основана на диффузии (проникновении в кристалл.решетку атомов разл-х хим. элементов). К х.т. обработке относят: Цементация — поверхность стальных деталей насыщают углеродом на глубину 1-2 мм. Время выдержки при темп-ре 900-950 град, опред-ся из расчета 0,1 мм в час. Азотирование -насыщение поверхностного слоя азотом. Приводит к увеличению тв-ти, износоуст-ти, кор. ст-тй. Осущ-ся при темп-ре 500-800 гр. в среде аммиака, к-й разлагается с выделением атомов азота. Процесс азотирования более продолжителен чем цементация, но не требует последующей закалки, т. к. уже при азотировании получается поверхностный слой высокой твёрдости. Цианирование и нитроцементация -поверх. слой одновременно насыщается углеродом и азотом, Время цианирования 10 ч. Глубина слоя 0,2 - 0,4мм. Диффузионная металлизация - процесс насыщения в-х слоев стали разл. ME: Сг, Al, Si, S, В. Диф. мет-ю м /о выполнять в твёрдых, жидких и газообразных средах. При тв. мет-ии используют сплавы Fe с Сг, Si, Al.., к к-м добавляются NH и О. Жидкая мет-я производится погружением в расплавленный ME, например, аллюминия, или путём насыщения ME расплавленных хлористых солей, Газовая мет-я произ-ся в газовых средах, к-е составляют из хлоридов разл. ME. Алитирование - поверхностное насыщение изделий AI. Детали приобретают высокую жаро-сть, могут работать при темп, до 1150°. Это объясняется образованием на пов-ти талей прочного окисла. Хромирование- диффузионное насыщение поверхности стальных изделий хромом, либо процесс осаждения на поверхность детали слоя хрома из электролита под действием электрического тока. Слой хрома может наноситься для декоративных целей, для обеспечения защиты от коррозии или для увеличения твердости. Борирование — процесс химико-термической обработки, диффузионного насыщения поверхности металлов и сплавов бором при нагреве и выдержке в химически активной среде. приводит к (упрочнению поверхности проводят преимущественно с целью повышения износостойкости (в условиях сухого трения, скольжения со смазкой и без смазки, абразивного изнашивания, фреттинг-коррозии и т.п. повышает также коррозийную стойкость железоуглеродистых сплавов во многих агрессивных средах и жаростойкость при температурах ниже 850 °C. Промышленное применение получили: борирование в порошковых смесях, электролизное борирование, жидкостное безэлектролизное борирование, ионное борирование и борирование из обмазок (паст)

10. Цветные МЕ и сплавы на их основе. Маркировка и область применения медных

Наибольшее распространение в промышленности получили сплавы на основе меди, алюминия, титана. Медь обладает высокой электропроводностью, теплопр-ю, коррозионной стойкостью, хорошо врабатывается давлением, что обуславливает широкое использование её во всех областях пром-ти как в чистом виде, так и в виде сплавов, марки меди отлич. сод-ем примесей. Например: МО -99,95% Сu, Ml - 99,90%. Самыми распространёнными из медных сплавов явл-ся латуни (с цинком) и бронзы (олово, алюминий, марганец, кремний, бериллий, железо). Л90 - латунь с Сu=90%, Zn= 10%; Л085-1 - латунь: CU—85%, олово—1%, цинк =14%. Латуни хорошо обрабатываются резаньем. Примен-ся в маш-ии для изготовления арматуры, оловянистая латунь прим-ся в кораблестроении. Бронзы обладают высокой прочностью, частичностью, корроз-й стойкостью. Подразделяются на литейные и реформируемые. В марк-ке БР не указ-я содержание меди. БР ОЦС 8-4-3 - 8% олова, 4% цинка, 3% свинец. Бронзы исп-ся как антифрикционный мат-л в подшипниках скольжения, из них изготавл-т разл. детали арматуры. аллюминий — лёгкий (плотность 2,7 кг/м), не очень прочный, пластичный. Имеет высокую корр-ю ст-ть благодаря плёнке оксидов, к-я предохраняет его от дальнейшей коррозии. Для изготовлениякабельных изделий, фольги, посудохоз-ных изделий исп-т алюминий марок А1 (99,5% ал), А2(99,0% ал). Прим-ся также в самолетостроении и моторостроении. Исп-ся сплавы с добавлением кремния – литейные (силумины) – АЛ4 (Алюминиевый сплав, литейный) дюралюмины – сплавы системы Al-Cu-Mg, например – Д1. Титан. В природе встречаются в виде двуокиси TiO2 – отн-ся к одним из самых стабильных хим.соединений. исп-ся в лакокрасочной пром-ти, как легирующий Эл-т для чугунов и сталей. Сплавы на основе титана оч.легкие, титан обладает большой прояностью, пластичностью, хорошо поддается обраб-ке давлением, имеет малую коррозионную ст-ть и жаропрочность. Сплавы на основе титана исп-ся в авиа-и и космической технике (ВТ1 – 99,3%Ti, BT3-1 – 5% Al, 2,5%Cr, 1,9%Mo)

Дата добавления: 2015-04-20; просмотров: 19 | Поможем написать вашу работу | Нарушение авторских прав |