Читайте также:

|

Проектирование технологической оснастки

15-09-2009

Одной из главных задач подготовки производства является быстрое, качественное проектирование и изготовление оснастки. Так как для качественных деталей необходима и качественная оснастка, то процесс подготовки производства и непосредственно изготовления оснастки достаточно трудоемкий. При этом важной задачей является сокращение сроков проектирования оснастки.

Проектирование штампов:

При проектировании штамповой оснастки требуется решить ряд последовательных задач:

· подготовка технологической модели;

· подготовка полосы раскроя;

· создание матрицы и пуансонов;

· компоновка штампа;

· добавление крепежа.

Проектирование пресс-форм.

Детали пресс-форм разделяют на нормализованные и специальные. Конструкция нормализованных деталей пресс-формы, может быть установлена заранее, независимо от конструктивных особенностей отливаемых изделий в пресс-форме.

К нормализованным деталям пресс-формы относят: верхние и нижние плиты пресс-формы, пуансонодержатели пресс-формы, обоймы, матрицы, загрузочные камеры пресс-формы, плиты обогрева, направляющие колонки и втулки пресс-формы, ручки и т.п. Конструктивные элементы и габаритные размеры нормализованных деталей пресс-формы, приведены в нормалях машиностроения. К специальным деталям пресс-формы относят вставные матрицы, пуансоны, гладкие знаки, резьбовые знаки, кольца и т.п. Наиболее ответственными деталями пресс-формы, с точки зрения возникающих в них напряжений, являются загрузочные камеры, вставные матрицы и обоймы пресс-формы.

Матрица - наиболее трудоемкая деталь пресс-формы. Оформляющие гнезда пресс-формы должны в точности соответствовать конфигурации отливаемых пластмассовых изделий. Пуансоны применяют для оформления наружного или внутреннего контура отливаемого пластмассового изделия в пресс-форме. Гладкие знаки применяют для оформления отверстий в отливаемых изделиях из пластмассы. Гладкие знаки могут являться одновременно выталкивателями. Резьбовые знаки и кольца предназначены для оформления, соответственно, внутренней и наружной резьбы в отливаемых изделиях из пластмассы. Выталкиватели предназначены для удаления пластмассового изделия из оформляющего гнезда пресс-формы.

При проектировании пресс-форм необходимо решать следующий ряд задач:

· создание формообразующих плит пресс-формы;

· компоновка пресс-формы;

· создание охлаждающих каналов.

Основные узлы станков токарной группы

В рассматриваемых станках движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винтовыми. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки обрабатываемой над направляющими станины, а также их наибольшие длины.

Узлы токарных станков рассмотрим на примере токарно-винторезного станка, схема которого показана на рис. 3.4.

рис. 3.4

Передняя (шпиндельная) бабка (1) закрепляется неподвижно на верхней плоскости станины (11) и включает в себя шпиндельный узел (2), механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя.

Шпиндельный узел (2) является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения). Рабочие шпиндели обычно выполняются со сквозным отверстием с целью возможности обработки длинномерных заготовок соответствующей конфигурации.

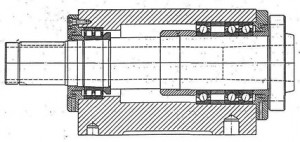

рис. 3.5.

На рис. 3.5 показан наиболее характерный пример конструкции шпиндельного узла токарного станка. В передней опоре шпинделя находится тройной (триплекс) радиально-упорный подшипник качения, а в задней опоре радиальный подшипник качения.

Небольшие по типоразмеру токарные станки оснащаются дополнительным шпинделем для выполнения доделочных операций. Узел такого шпинделя устанавливается непосредственно на верхней плоскости станины по линии центров (3) напротив основной бабки (вместо задней бабки 6).

Задняя бабка (6) является месторасположением заднего центра при обработке длинных деталей и для закрепления сверла при осевой обработке заготовок.

Привод главного движения (8), включающий собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе. В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.

Группа привода инструмента токарного станка выполняет функции продольной и поперечной подач. Передача движения инструменту в станке с ручным приводом осуществляется чаще одним из валов привода главного движения через гитару сменных колес (7), коробку подач, ходовой вал (на рисунке не показан) или ходовой винт (10) при нарезании резьбы. При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.

| Таблица | |

| Подачи | Число подач |

| Продольные подачи на оборот шпинделя, мм: | |

| 0,05 – 112 | |

| 0,08 – 2.8 | |

| Поперечные подачи на оборот шпинделя, мм: | |

| 0,025 – 56 | |

| 0,04 – 1,4 | |

| Подача на оборот при нарезании: | |

| метрических резьб: 0,25 – 56 мм | |

| дюймовых резьб: 80 – 1/16 ниток/дюйм | |

| модульных резьб: 0,5 – 50 мм | |

| питчевых резьб: 160 – 0,5 ниток/π |

Система крепления инструмента (4) – суппорт (см. рис. 3.4). При последовательной одноинструментальной обработке используются обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Дата добавления: 2015-04-20; просмотров: 45 | Поможем написать вашу работу | Нарушение авторских прав |