|

Читайте также: |

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Петрозаводский государственный университет

Карельский региональный институт управления, экономики и права

Петр ГУ при Правительстве Республики Карелия

Кафедра: энергообеспечение предприятий

КУРСОВОЙ ПРОЕКТ

Тема: Центробежные насосы.

Расчёт трубопровода разветвленного типа.

Выполнил: студент 2 курса

группы 2ЗЭ – Луйкин В.Ю.

Научный руководитель:

Нефёдов Денис Владимирович.

Петрозаводск 2008

Содержание

1. Теоретическая часть._________________________________________3

1.1.Устройство и принцип действия центробежных насосов._____________3

1.2.Классификация центробежных насосов.___________________________4

1.3.Движение жидкости в рабочем колесе центробежного насоса.________5

1.4.Типы лопаток рабочего колеса насоса и влияние их формы на величину теоретического напора.____________________________________________7 1.5.Характеристика центробежных насосов. Выбор насосов._____________8

1.6.Насосы, выпускаемые отечественной промышленностью.___________12

1.6.1.Горизонтальные центробежные насосы для перекачивания

воды и чистых жидкостей.________________________________________12

1.6.2. Вертикальные центробежные и осевые насосы для перекачивания

воды и чистых жидкостей.________________________________________12

1.6.3. Насосы для загрязненных жидкостей и взвешенных веществ.______12

2. Практическая часть._________________________________________14

2.1.Расчёт магистрали.____________________________________________14

2.2. Расчёт разветвлений трубопровода._____________________________16

1. Теоретическая часть.

ЦЕНТРОБЕЖНЫЕ НАСОСЫ.

1.1.УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ.

Одноколесный центробежный насос (рис. 84) имеет следующие основные части: вал 9, рабочее колесо 8 с лопатками 3, корпус насоса 4, всасывающую трубу 2, нагнетательную трубу б, раструб, или диффузор 7, приемный клапан с предохранительной сеткой 1, отверстие 5 для заливки насоса. В местах выхода вала из кожуха устанавливают сальники, предназначенные для устранения вытекания жидкости из насоса и просачивания в него воздуха. Рабочее колесо насоса отливают обычно вместе с лопатками из стали, чугуна или бронзы. Оно может быть с односторонним или с двусторонним подводом жидкости. Число лопаток у насосов различных типов бывает от 2 до 12.

Корпус у большинства насосов отливают в виде спиральной камеры, которая служит для плавного отвода жидкости из рабочего колеса в нагнетательную трубу. Спиральная камера имеет спираль, язык и диффузор. Уменьшение скорости движения потока в спиральной камере происходит лишь в диффузоре. В самой же спирали жидкость движется с постоянной скоростью, но радиальные сечения спирали увеличиваются к выходу, начиная от языка.

В некоторых конструкциях насосов на выходе из рабочего колеса устанавливают направляющий аппарат, предназначенный для тех же целей, что и спиральная камера. Направляющий аппарат имеет два неподвижных кольцевых диска с лопатками между ними.

Для наблюдения за режимом работы насоса на всасывающей трубе устанавливают вакуумметр, а на нагнетательной — манометр. Регулирование подачи и напора насоса осуществляют задвижкой, монтируемой на нагнетательной трубе.

В некоторых случаях нагнетательную трубу снабжают предохранительным клапаном или сбросным устройством для защиты от повышенного давления, появляющегося при гидравлическом ударе во время быстрой остановки насоса.

Рис. 84.

Принцип действия центробежного насоса основан на работе центробежных сил, возникающих в потоке жидкости, проходящем через рабочее колесо. Перед пуском насос (см. рис. 84) заливают жидкостью через отверстие 5. После того как жидкость заполнит корпус насоса и всасывающую трубу, пускают двигатель, который приводит во вращение рабочее колесо насоса. Под действием центробежных сил жидкость, находящаяся в насосе, начинает двигаться по каналам между лопатками рабочего колеса в направлении от его центра к окружности. Вследствие этого при входе в рабочее колесо в его центральной части образуется разрежение, благодаря чему жидкость из резервуара по всасывающей трубе поступает в эту зону рабочего колеса, а оттуда под действием центробежных сил отбрасывается к внешней окружности. Таким образом, при постоянном вращении рабочего колеса обеспечивается непрерывное движение жидкости в насосе и подача ее в нагнетательную трубу.

Очень важно, чтобы поток жидкости, входящий в рабочее колесо и выходящий из него, испытывал, по возможности, наименьшие гидравлические сопротивления, так как в противном случае в насосе происходят большие потери энергии.

1.2.КЛАССИФИКАЦИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Центробежные насосы принято классифицировать по следующим основным признакам: создаваемому напору, числу рабочих колес, способу подвода жидкости в рабочее колесо и отвода ее, способу соединения вала рабочего колеса с двигателем, расположению вала насоса и другим признакам.

По создаваемому напору различают центробежные насосы:

низкого давления, развивающие напор до 20 м;

среднего давления с напором от 20 до 60 м;

высокого давления, создающие напор свыше 60 м.

По числу рабочих колес центробежные насосы делятся на одноколесные и многоколесные. Многоколесные насосы в свою очередь подразделяются на многопоточные и многоступенчатые.

В многопоточных насосах рабочие колеса соединены параллельно и общий напор насоса равен напору одного колеса, но подача насоса равна сумме подач всех рабочих колес.

Многоколесные насосы с последовательным соединением рабочих колес называют многоступенчатыми. В многоступенчатых насосах жидкость проходит через последовательно соединенные рабочие колеса и напор насоса равен сумме напоров, создаваемых всеми рабочими колесами, а подача насоса равна подаче одного рабочего колеса.

По условиям прочности рабочего колеса одноступенчатые насосы с одним чугунным рабочим колесом могут развивать напор до 30—40 м и реже до 70 м, а с бронзовым рабочим колесом - до 100 - 120 м. Поэтому для создания больших капоров применяют многоколесные насосы с последовательным соединением рабочих колес.

По способу подвода жидкости в рабочее колесо различают центробежные насосы с односторонним и двусторонним подводом жидкости. На рис. 85, а показано колесо с двусторонним подводом жидкости.

На рис. 85, б изображена схема рабочего колеса насоса с односторонним подводом жидкости и показаны эпюры действующих нагрузок на рабочее колесо. Жидкость в полостях С и В оказывает давление р1 и р2 па правую и левую части рабочего колеса. При этом возникает так называемое осевое давление на рабочее колесо, направленное в сторону всасывающей трубы и равное по величине разности давлений на правую и левую стороны колеса. Осевое давление повышает нагрузку па рабочее колесо, увеличивает трение в подшипниках и может вызвать трение колеса о кожух, что является недопустимым, так как приводит к снижению КПД насоса и его производительности, а также к аварии. Для устранения осевого давления существует несколько способов.

Осевое давление может быть уравновешено гидравлической пятой или особыми гидравлическими дисками.

У центробежных насосов большой подачи устраивают двусторонний подвод жидкости в рабочее колесо. В этом случае мы имеем параллельное соединение двух односторонних колес, причем каждое из них дает половину общего расхода. Осевое давление при этом полностью уравновешивается.

В многоколесных насосах применяют такое расположение рабочих колес, чтобы часть из них имела подвод жидкости слева, а другая — справа. Это приводит к уравновешиванию общего осевого давления на вал.

Рис. 85.

По способу отвода жидкости из рабочего колеса центробежные насосы делят на насосы без направляющего аппарата и с направляющим аппаратом. В насосах без направляющего аппарата жидкость поступает из рабочего колеса в спиральный канал кожуха и затем либо отводится в напорную трубу через диффузор (одноколесный насос), либо по поперечным каналам к следующему рабочему колесу (многоступенчатый насос). В насосах с направляющими аппаратами жидкость, прежде чем попасть в спиральный кожух или канал, ведущий к следующему колесу, проходит через направляющий аппарат.

По расположению вала центробежные насосы подразделяют на горизонтальные и вертикальные. Большинство насосов имеет горизонтальный вал. Насосы с вертикальным валом используют главным образом для откачки воды и других жидкостей из глубоких колодцев и скважин.

По способу соединения вала рабочего колеса с двигателем различают насосы, имеющие общий вал с двигателем и соединяемый с ним при помощи муфты, и насосы приводные, соединяемые с двигателем при помощи ременной или других передач.

1.3.ДВИЖЕНИЕ ЖИДКОСТИ В РАБОЧЕМ КОЛЕСЕ ЦЕНТРОБЕЖНОГО НАСОСА.

Для изучения теории рабочего колеса центробежного насоса и последующего вывода основных теоретических зависимостей воспользуемся упрощенной схемой движения жидкости в рабочем колесе насоса. Будем считать, что рабочее колесо насоса имеет бесконечное число тонких лопаток. Поток жидкости в колесе равномерно распределяется по бесконечно тонким каналам между лопатками. Такое движение жидкости по отдельному бесконечно тонкому каналу можно рассматривать как движение элементарной струйки.

При движении жидкости в рабочем колесе насоса различают три скорости:

скорость переносного движения u, т. е. окружную скорость вращения, с которой жидкость вращается вместе с рабочим колесом; эта скорость направлена по касательной к окружности (в сторону вращения рабочего колеса) и зависит от радиуса вращения;

скорость относительного движения w, т. е. скорость движения жидкости относительно лопаток рабочего колеса в направлении от его центра к периферии; эта скорость направлена по касательной к лопаткам рабочего колеса;

скорость абсолютного движения v, являющуюся равнодействующей двух составляющих скоростей u и w.

Рассмотрим движение жидкости по одной из элементарных струек между двумя смежными лопатками рабочего колеса (рис. 86, а и б). Колесо имеет бесконечное число лопаток. Обозначим через u1, w1 и v1 соответственно переносную, относительную и абсолютную скорости движения жидкости при входе на лопатки рабочего колеса, а через u2, w2 и v2 - соответствующие скорости при выходе из рабочего колеса.

Из параллелограммов скоростей на входе и выходе из рабочего колеса (рис. 36, а) можно записать

Радиальная составляющая абсолютной скорости на выходе

Касательная составляющая абсолютной скорости на выходе

Здесь  и

и  — углы соответственно между абсолютной и переносной скоростями на входе и выходе из колеса;

— углы соответственно между абсолютной и переносной скоростями на входе и выходе из колеса;  и

и  — углы соответственно между относительной и переносной скоростями на входе и выходе из колеса.

— углы соответственно между относительной и переносной скоростями на входе и выходе из колеса.

Углы  и

и  называют углами лопаток и характеризуют их очертание. Величины углов

называют углами лопаток и характеризуют их очертание. Величины углов  и

и  должны быть такими, чтобы поток при входе на лопатки, а также при сходе с них имел наименьшие гидравлические сопротивления и чтобы не было ударов жидкости о лопатки и резких срывов потока с лопаток.

должны быть такими, чтобы поток при входе на лопатки, а также при сходе с них имел наименьшие гидравлические сопротивления и чтобы не было ударов жидкости о лопатки и резких срывов потока с лопаток.

1.4.ТИПЫ ЛОПАТОК РАБОЧЕГО КОЛЕСА НАСОСА И ВЛИЯНИЕ ИХ ФОРМЫ НА ВЕЛИЧИНУ ТЕОРЕТИЧЕСКОГО НАПОРА.

От формы очертания лопаток рабочего колеса зависит величина теоретического напора, создаваемого рабочим колесом, а, следовательно, и величина КПД насоса. Поэтому форме очертания лопаток при конструировании центробежных насосов придают особо важное значение.

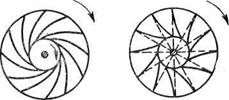

По форме очертания лопатки центробежных насосов разделяются на три типа:

отогнутые назад, считая по ходу вращения рабочего колеса (рис. 87, а);

отогнутые вперед (рис. 87,6);

с радиальным выходом (рис. 87, в).

1 тип 2 тип 3 тип

|

а б в

Рис. 87.

Проанализируем, как влияет форма очертания лопаток на теоретический напор и КПД насоса.

Из параллелограммов скоростей на выходе потока из рабочего колеса можно написать

,

,

откуда

Подставив значение  , получим

, получим

Рассмотрим три рабочих колеса, имеющих разные типы лопаток:

1 — тип — лопатки, отогнутые назад; угол  <90°. Из уравнения следует, что

<90°. Из уравнения следует, что

2— тип — лопатки, отогнутые вперед по направлению вращения рабочего колеса; угол  >90°. Теоретический напор

>90°. Теоретический напор

3— тип — лопатки с радиальным выходом: угол  = 90°. Из уравнения получаем

= 90°. Из уравнения получаем

Таким образом, из уравнения следует, что при увеличении угла  увеличивается напор,

увеличивается напор,  развиваемый насосом, а также абсолютная скорость

развиваемый насосом, а также абсолютная скорость  . Но желательно из полной удельной энергии потока иметь как можно большее значение потенциальной энергии. Поэтому в конструкциях рабочих колес применяют специальные устройства, при помощи которых часть кинетической энергии превращается в потенциальную энергию давления. Однако, чтобы не снижать величину гидравлического КПД, необходимо основную часть энергии давления создавать в самом рабочем колесе насоса.

. Но желательно из полной удельной энергии потока иметь как можно большее значение потенциальной энергии. Поэтому в конструкциях рабочих колес применяют специальные устройства, при помощи которых часть кинетической энергии превращается в потенциальную энергию давления. Однако, чтобы не снижать величину гидравлического КПД, необходимо основную часть энергии давления создавать в самом рабочем колесе насоса.

Посмотрим, какую роль в образовании величины  играют при разных типах лопаток кинетическая и потенциальная энергии, для чего обратимся к уравнению:

играют при разных типах лопаток кинетическая и потенциальная энергии, для чего обратимся к уравнению:

Обозначим для краткости потенциальную энергию давления  и назовем

и назовем  , статическим напором, а кинетическую энергию обозначим

, статическим напором, а кинетическую энергию обозначим  и назовем

и назовем  , динамическим напором. Тогда

, динамическим напором. Тогда

Отношение  называют коэффициентом реактивности рабочего колеса. С увеличением угла

называют коэффициентом реактивности рабочего колеса. С увеличением угла  возрастает величина

возрастает величина  , а следовательно, и динамический напор, а статический напор и коэффициент реактивности рабочего колеса насоса в этом случае уменьшаются.

, а следовательно, и динамический напор, а статический напор и коэффициент реактивности рабочего колеса насоса в этом случае уменьшаются.

Если подсчитать величины  и

и  при различных углах, то получится следующее: при

при различных углах, то получится следующее: при  90°

90°  создается на 50% за счет

создается на 50% за счет  и на 50% за счет

и на 50% за счет  ; при

; при  >90° в создании

>90° в создании  большую роль играет

большую роль играет  ; при

; при  <90° -

<90° -  .

.

Таким образом, с точки зрения получения максимального коэффициента реактивности наиболее выгодными считаются лопатки первого типа, отогнутые назад, так как они обеспечивают наименьшие гидравлические потери и большую производительность.

Лопатки второго типа, отогнутые вперед, создают при движении жидкости значительно большие гидравлические потери вследствие резкого увеличения сечений канала между лопатками, что приводит к снижению КПД насоса. Лопатки третьего типа, с радиальным выходом, являются промежуточным вариантом между первым и вторым типами лопаток.

В центробежных современных насосах, как наиболее выгодные, применяют лопатки первого типа, при оптимальных рабочих углах

=90°;

=90°;  =25... 30°;

=25... 30°;  = 8... 15°;

= 8... 15°;  =25... 40°.

=25... 40°.

Для окончательного решения вопроса о выборе формы очертания лопаток и их рабочих углов  и

и  необходимо проводить точные расчеты и экспериментальные исследования на основании теории, разработанной советскими учеными (Г. Ф. Проскурой, И. И. Куколевским, И. Н. Вознесенским и др.).

необходимо проводить точные расчеты и экспериментальные исследования на основании теории, разработанной советскими учеными (Г. Ф. Проскурой, И. И. Куколевским, И. Н. Вознесенским и др.).

Благодаря применению точных расчётов, базирующихся на теории отечественных ученых, наши заводы в настоящее время изготовляют насосы и гидравлические турбины большой производительности с высоким КПД.

1.5.ХАРАКТЕРИСТИКА ЦЕНТРОБЕЖНЫХ НАСОСОВ. ВЫБОР НАСОСОВ.

Изготовленные на заводе насосы подвергают стендовым испытаниям, в задачу которых входит определение зависимости напора, потребляемой мощности и КПД насоса от его подачи. Эти зависимости, представленные графиками Н = f(Q), N = f(Q) и  =f(Q), называют рабочими характеристиками насосов.

=f(Q), называют рабочими характеристиками насосов.

Испытания центробежных насосов осуществляют следующим образом. Регулируя степень открытия задвижки на напорной трубе, получают при постоянной частоте вращения различные подачи Q и соответствующие им напоры Н. Подачу насоса определяют при помощи мерного резервуара, водослива или расходомера.

Полный напор насоса Н устанавливается как сумма показаний манометра, вакуумметра и расстояния по вертикали между приборами  . Кроме напора и расхода, в процессе испытаний измеряют потребляемую насосом мощность. Если насос приводится в движение электродвигателем переменного тока, потребляемая мощность устанавливается по показаниям электроизмерительных приборов и частоте вращения насоса, определяемой тахометром.

. Кроме напора и расхода, в процессе испытаний измеряют потребляемую насосом мощность. Если насос приводится в движение электродвигателем переменного тока, потребляемая мощность устанавливается по показаниям электроизмерительных приборов и частоте вращения насоса, определяемой тахометром.

Вначале по данным испытаний строят кривую Н = f(Q), называемую главной рабочей характеристикой насоса. Затем, вычисляя по нижеприведенным формулам значения N и  , наносят на график кривые N=f(Q) и

, наносят на график кривые N=f(Q) и  = f(Q).

= f(Q).

Мощность, потребляемую насосом, определяют по формуле

где I — сила тока, а; Е— напряжение, в;  - КПД электродвигателя.

- КПД электродвигателя.

Полезную мощность  насоса устанавливают по зависимости.

насоса устанавливают по зависимости.

Как видно из рисунка, кривая  = f(Q) имеет максимум в точке а. Соответствующие этой точке значения расхода и напора являются оптимальными параметрами работы насоса. При работе насоса па холостом ходу Q = 0 потребляемая насосом мощность

= f(Q) имеет максимум в точке а. Соответствующие этой точке значения расхода и напора являются оптимальными параметрами работы насоса. При работе насоса па холостом ходу Q = 0 потребляемая насосом мощность  составляет около 30 % мощности насоса.

составляет около 30 % мощности насоса.

Рис. 89.

Отрезок 1—2 на кривой H=f(Q) называют восходящей ветвью. В пределах восходящей ветви кривой H=f(Q) насос работает неустойчиво, с сильным шумом и большими гидравлическими сопротивлениями. Поэтому восходящая ветвь должка быть как можно меньшей, а работа насоса должна проходить при режимах, расположенных на графике вправо от точки 2.

Для обеспечения легкого пуска насоса необходимо, чтобы напор при закрытой задвижке и работе насоса на холостом ходу  был больше напора, соответствующего максимальному

был больше напора, соответствующего максимальному  и

и  , т. е.

, т. е.  .

.

Графические характеристики насоса делятся на пологие, крутые и непрерывно снижающиеся. Крутизну графической характеристики  определяют в процентах:

определяют в процентах:

Если пологая графическая характеристика имеет крутизну в пределах 8—12%, то у насосов происходят значительные колебания расходов при сравнительно небольших изменениях напора. В этом случае Г. Ф. Проскура рекомендует иметь восемь рабочих лопаток.

Если крутизна графической характеристики находится в пределах 25...30%, то насосы целесообразно применять там, где требуется обеспечить почти постоянный расход жидкости при колебании напора в значительных пределах. Здесь число лопаток должно быть три-пять.

Непрерывно снижающаяся графическая характеристика не имеет максимума и может быть как крутой, так и пологой. Насосы с непрерывно снижающейся характеристикой работают устойчиво во всех точках кривой.

При исследовании работы насоса, помимо его рабочих характеристик, нужно иметь характеристику трубопровода, показывающую связь между расходом Q и полным напором  . Напор, создаваемый насосом, ранен геометрической высоте

. Напор, создаваемый насосом, ранен геометрической высоте  , на которую необходимо поднять жидкость, гидравлическим потерям во всасывающей и нагнетательной трубах и свободному напору, который мы желаем иметь:

, на которую необходимо поднять жидкость, гидравлическим потерям во всасывающей и нагнетательной трубах и свободному напору, который мы желаем иметь:

где  — свободный напор.

— свободный напор.

Обозначив постоянную величину для данной насосной установки  через

через  и зная, что потери капора во всасывающей и нагнетательной трубах определяются по зависимостям:

и зная, что потери капора во всасывающей и нагнетательной трубах определяются по зависимостям:

и

подставляя значения  и

и  получим

получим

После замены

и

и

будем иметь

Так как выражение, представленное в квадратных скобках, является для данной насосной установки постоянной величиной, кривая зависимости напора от расхода будет представлена параболой с вершиной на расстоянии h от начала координат. Эту кривую называют характеристикой трубопровода.

Таким образом, совместная работа насоса и трубопровода характеризуется двумя кривыми Н = f(Q): одной для насоса и другой для трубопровода. Для исследования совместной работы насоса и насосной установки наложим эти две кривые в одинаковом масштабе друг на друга. Точку пересечения кривых А называют рабочей точкой насосной установки.

Подача насоса Q, соответствующая точке А, является предельно возможной для данного трубопровода, так как при Q>Q1 напор, создаваемый насосом, будет уменьшаться, а напор со стороны сети будет увеличиваться.

Прикрытие задвижки на напорном трубопроводе будет вызывать увеличение напора. Точка А при этом будет перемещаться влево по характеристике насоса, что в свою очередь вызовет уменьшение подачи. При перемещении, например, точки А в положение 1 подача насоса уменьшится до Q2, а напор возрастет до величины, характеризуемой отрезком 1—3, причем часть этого отрезка 2—3 будет затрачиваться на подъем жидкости на геометрическую высоту и преодоление сопротивления трубопровода, а другая часть, 1—2, израсходуется на преодоление дополнительного сопротивления прикрытой задвижки. Прикрывать задвижку можно только до тех пор, пока точка А не достигнет положения, соответствующего максимальной ординате кривой Н = f(Q). Дальнейшее перемещение точки А влево от точки 4 нежелательно, так как это может привести к неустойчивой работе насоса.

С энергетической точки зрения изменять подачу наиболее рационально путем регулирования частоты вращения рабочего колеса, однако ввиду сложности такое регулирование применяют редко.

При выборе насоса необходимо, прежде всего, учитывать режим его работы. Как указывалось ранее, насосы с пологими характеристиками целесообразно применять в тех случаях, когда требуемая подача колеблется в широких пределах, при этом напор должен оставаться почти постоянным; для условий переменного напора при мало изменяющемся расходе нужно применять насос с крутой характеристикой.

Зная требуемую подачу насоса Q и напор Н и ориентируясь на стандартные частоты вращения электродвигателей (720; 960; 1450 и 2900 1/мин), по формуле следует подсчитать коэффициент быстроходности, а по каталогу подобрать нужный насос. Если насос имеет определенный коэффициент быстроходности, частоту вращения электродвигателя для требуемых подачи и напора можно определить по формуле

Для выбора насоса с нужными основными параметрами и наиболее экономичным режимом необходимо построить так называемую универсальную характеристику, представляющую совокупность основных рабочих характеристик Н, Q, N,  , построенных для разных частот вращения рабочего колеса. Универсальную характеристику выполняют на основании опытных данных путем графической обработки основных рабочих характеристик.

, построенных для разных частот вращения рабочего колеса. Универсальную характеристику выполняют на основании опытных данных путем графической обработки основных рабочих характеристик.

Универсальная характеристика устанавливает связь между основными рабочими параметрами насоса. При ее помощи, зная заданные расход и напор, можно легко найти частоту вращения насоса, а также выбрать наиболее экономичный режим насоса при заданных параметрах. Например, если заданы Q и Н и необходимо определить частоту вращения n, то через точки заданного Н проводят горизонтальную прямую до пересечения с вертикальной прямой, проведенной через точку заданного Q. Пересечение этих прямых даст точку на кривой Н=f(Q) и искомую частоту вращения. Пусть Q = 20 л/с; H=12 м; тогда n— 1600 1/мин.

При подборе насоса необходимо стремиться к тому чтобы:

высота всасывания не превышала предела, установленного для данной конструкции насоса;

напор насоса при закрытой задвижке был больше геометрической высоты подъема жидкости  ;

;

требуемый диапазон изменения напора и подачи насоса лежал в области между точкой, соответствующей наибольшему напору, и точкой пересечения характеристики трубопровода и насоса;

работа насоса проходила при значениях КПД близких к максимальным (в пределах 93—95% максимального КПД).

1.6.НАСОСЫ, ВЫПУСКАЕМЫЕ ОТЕЧЕСТВЕННОЙ ПРОМЫШЛЕННОСТЬЮ.

Дата добавления: 2015-09-11; просмотров: 22 | Поможем написать вашу работу | Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| Определение основных размеров выходного устройства | | | и взвешенных веществ |