Рис. 9. технологическая схема отделения фильтрации: 1 - мешалка, 2 - распределительный коллектор, 3 - корыто для распределения промывкой воды, 4 — напорный бачок для промывной воды, 5 - трубопровод сжатого воздуха, 6 — отжимной валик, 7 — фильтрующий барабан, 8 — срезающий нож, 9 - корыте вакуум-фильтра, 10 -транспортер сырого бикарбоната, 11 — сепаратор, 12 — барометрическая труба, 13 - сборник фильтровой жидкости, 14, 15 - насосы, 16 -сборник с мешалкой для суспензии

На рис. 9. показана типовая технологическая схема отделения фильтрации. Суспензия бикарбоната натрия из мерников карбонизационных колонн поступает в коллектор 2, распределяющий ее по отдельным фильтрам. Из коллектора 2 суспензия самотеком подается в корыто 9 вакуум-фильтра, имеющее мешалку 1. Фильтрующий барабан 7 примерно на 1/3 погружен в суспензию NаНСО3, находящуюся в корыте 9.

Для нормальной работы фильтра важно, чтобы высота погружения фильтрующего барабана в суспензию оставалась неизменной. Для обеспечения постоянства уровня суспензии в корыте 9 оно имеет перелив в сборник для суспензии 16. Из сборника насос 15 возвращает суспензию в коллектор 2. Качающаяся мешалка 1 не позволяет частицам NаНСО3 оседать на дно корыта 9. Через фильтрующую ткань под влиянием вакуума внутрь барабана проходят жидкость (в зоне фильтрации), промывная вода (в зоне промывки) и воздух (в зоне подсушки осадка). Из внутренней части барабана 7 они идут в сепаратор 11, где воздух отделяется от жидкости и идет на ПВФЛ.

Маточная жидкость и промывная вода из сепаратора 11 по барометрической трубе 12 идут в сборник фильтровой жидкости 13, откуда насос 14 откачивает его на дистилляцию. Чтобы жидкость из сепаратора 11, находящегося под вакуумом, стекала самотеком в сборник 13, находящийся под атмосферным давлением, вакуум-фильтр с сепаратором должны находиться на высоте около 10 м. Тогда суммарное давление в сепараторе и столба жидкости в барометрической трубе может достигать атмосферного, и жидкость из сепаратора самотеком будет поступать в сборник.

При вращении барабана приставший к фильтрующей поверхности слой бикарбоната натрия попадает под отжимной валик 6 для ликвидации образующихся на поверхности осадка трещин, через которые могут попадать внутрь барабана воздух и промывная вода. После отжимного валика осадок промывается слабой жидкостью или водой из напорного бачка 4 для промывной воды и корыта 3, распределяющего воду ровной струей по ширине барабана. Количество подаваемой на промывку воды регулируют при помощи крана, установленного между бачком 4 и корытом 3. Промывная вода смешивается с фильтровой жидкостью внутри барабана и вместе с ней идет в сепаратор 11.

Промытый бикарбонат натрия вновь уплотняется вторым по направлению вращения барабана отжимным валиком 6, подсушивается просасываемым через слой осадка воздухом и срезается с фильтрующей ткани ножом 8 на транспортер 10, который подает сырой бикарбонат в содовую печь. Фильтрующая ткань промывается обратным потоком фильтрата, который вытесняется из внутренней части барабана в корыто 9 сжатым воздухом, подаваемым по трубопроводу 5.

В настоящее время на содовых заводах проводят работы по замене барабанных вакуум-фильтров центрифугами непрерывного действия. Разделение суспензий на центрифугах протекает значительно быстрее, чем на фильтрах, благодаря центробежной силе, возникающей при вращении фильтрующей корзины. Влажность выгружаемого из центрифуги бикарбоната натрия 3—4 мас.% (влажность бикарбоната натрия после барабанных вакуум-фильтров 15—18 мас.%). С уменьшением влажности сырого бикарбоната содержание в нем примесей снижается, что дает возможность при центрифугировании получить более чистую соду, затратив на промывку осадка меньше воды. Удельный расход электроэнергии на центрифугирование ниже, чем на фильтрацию.

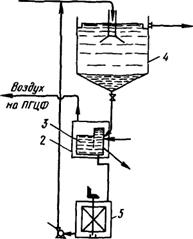

Рис.10. Принципиальная технологическая схема отделения фильтрации с применением центрифуги: 1 ~ насос, 2 - центрифуга, 3 - корзина центрифуги, 4 - отстойник-сгуститель, 5 - сборник с мешалкой

Технологическая схема отделения фильтрации с применением центрифуги следующая. Выходящую из карбонизационных колонн суспензию бикарбоната натрия подают в отстойник-сгуститель 4 (рис. 10). Осветленную маточную жидкость отводят из отстойника 4 через верхний перелив, а сгущенная суспензия идет на центрифугу 2. Прошедший центрифугу и промытый бикарбонат натрия поступает на кальцинацию, а маточная жидкость и промывная вода — в сборник 5 с мешалкой, откуда насос 1 перекачивает их обратно в отстойник 4. Для улавливания аммиака, выделяющегося при центрифугировании, в кожухе центрифуги 2 создают разрежение 49—90 Па (5—10 мм вод. ст.) при помощи вентилятора, просасывающего воздух через орошаемый рассолом промыватель газа центрифуг (ПГЦФ). Полученный слабый аммонизированный рассол идет в отделение абсорбции.

Дата добавления: 2015-09-12; просмотров: 41 | Поможем написать вашу работу | Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| Сущность процесса фильтрации | | | Аппаратура отделения фильтрации |