, (4.21)

, (4.21)

з цукром:

, (4.22)

, (4.22)

де Вм –витрати молока на 1туб консервів, кг;

Сз.м. – вміст сухих речовин в згущеному молоці, відсотки (40-48);

С – вміст сухих речовин в нормалізованому молоці, відсотки (11,5-12,5);

Сцук – вміст сухих речовин в цукрі, відсотки (95-99,8).

Потребу нормалізованого молока для сухих молочних продуктів визначають за формулою

, (4.23)

, (4.23)

де Рнм –витрати нормалізованого молока, кг;

Ссхм –вміст сухих речовин у сухому молоці, відсотки (96-98);

Снм –вміст сухих речовин у нормалізованому молоці, відсотки (11,5-13,0);

nсв –гранично допустимі втрати сухих речовин, відсотки (0,69-0,8).

Потребу знежиреного молока для виробництва казеїну визначають за формулою

, (4.24)

, (4.24)

де Рк –витрати знежиреного молока на 1 т казеїну, т;

В –вміст вологи, відсотки (10,5-11,0);

С –вміст сухих речовин у знежиреному молоці, відсотки (звичайно 8-9);

К –коефіцієнт використання сухих речовин знежиреного молока, виражений відношенням кількості сухих речовин в казеїні до їх вмісту у перероблюваній сировині, К=0,27-0,28 [4].

3. 5 Технологічні розрахунки при консервуванні харчових продуктів

В консервній промисловості для розрахунків готової продукції в облікових одиницях прийняті два види умовної банки: об`ємна та вагова.

За умовну об`ємну банку прийнята жерстяна банка №8 ємністю 353,4мл., а за вагову – 400г продукту.

В умовних об`ємних розраховують усі види консервів, які виготовляють із фруктів, овочів, м`яса, риби, молока за виключенням варення, джемів, повидла, маринадів, фруктових та овочевих соків, соусів та пюре, які розраховують у вагових умовних банках.

Для полегшення переводу фізичних банок в умовні та навпаки, для кожного виду тари встановлені перевідні об’ємні коефіцієнти (додаток Г).

Методики розрахунку

Визначення маси нетто 1 туб консервів проводять по формулі

(5.1)

(5.1)

де Мтуб – маса тисячі умовних банок консервів, кг;

Мтфб– маса тисячі фізичних банок консервів, кг;

К – коефіцієнт переведення із фізичних банок в умовні (додаток Г).

Розрахунок сировини на умовну банку консервів, що складаються з одного компоненту, проводять по формулі

, (5.2)

, (5.2)

де Тс – витрати сировини на умовну банку консервів, кг;

S –маса продукту в умовній банці, г;

Р –сумарні відходи і втрати при переробці сировини, відсотки.

Розрахунок норми витрат сировини і матеріалів, що складаються з декількох компонентів за формулами

, (5.3)

, (5.3)

де Тпл –витрати плодів, кг;

Sп –маса плодів в банці, г;

рп –сума втрат і відходів при переробці плодів, відсотки.

, (5.4)

, (5.4)

де Тц –витрати цукру, кг;

Sс –маса сиропу, г;

mц -вміст цукру в сиропі, відсотки;

рц – втрати цукру, відсотки.

Розрахунки солі, оцтової есенції та інших компонентів при виробництві маринадів, солінь і т.д. виконують по формулі 5.4.

Визначення норми витрат сировини і цукру при виробництві повидла, джему, варення

Визначимо вихід продукту за формулою

, (5.5)

, (5.5)

де В1 –вихід продукту, кг;

Sп –кількість фруктового пюре, кг;

сп –вміст сухих речовин у пюре, відсотки;

Sц -кількість цукру, кг;

сц –вміст сухих речовин у цукрі, (звичайно 95-99,8)

Спр -вміст сухих речовин у продукті, відсотки.

Витрати пюре на 1т продукту визначаємо за формулою

, (5.6)

, (5.6)

де  - витрати пюре на 1 т продукту, кг.

- витрати пюре на 1 т продукту, кг.

Витрати цукру на 1т продукту визначаємо аналогічно:

,

,

Норму витрати пюре на повидло і плодів на джем і варення визначають за формулою

,

,

де рп –втрати пюре, відсотки.

Норму витрат цукру визначають за формулою

,

,

де рц –втрати цукру, відсотки.

Норму витрати плодів на пюре для повидла визначають за формулою:

, (5.7)

, (5.7)

де сп –вміст сухих речовин у пюре, відсотки;

рпл – сумарні втрати і відходи при переробці плодів на пюре, відсотки;

спл –вміст сухих речовин у плодах, відсотки.

Розрахунок потреби сировини для виготовлення заданої кількості концентрованих томатопродуктів проводять по формулі

, (5.8)

, (5.8)

де С –необхідна кількість сировини, кг;

Г –кількість готової продукції, кг;

вг –вологість готового продукту, відсотки;

рс –втрати сухих речовин, відсотки;

вс –вологість сировини, відсотки;

відх –сумарні відходи при інспекції та протиранні, відсотки.

Сумарні втрати сухих речовин при виробництві концентрованих томатопродуктів складають 3-7 %.

Відходи при інспекції і протиранні складають 4 %.

Вміст сухих речовин у томатах залежить від сорту та інших показників. Середнє значення 5,5 %.

Приклад розрахунку для багатокомпонентних консервів

Завдання для розрахунку

Визначити кількість сировини для виробництва 3 тубів за зміну салату “Єлгавського”.

Продуктивність лінії 3 туб/зміну

Фасування СКО 83-2

Маса нетто однієї банки консервів 1000г

Коефіцієнт переведення 2,83

Кількість робочих змін за сезон 30

Рецептура салату “Єлгавський” наведена у таблиці 8.

Таблиця 8.- Рецептура салату “Єлгавський”

| Найменуван-ня компонен- тів | Рецептура | Норми витрат сировини та матеріалів. | ||||||

| % | кг/туб | Втрати та відходи при, % | Норма витрат сировини на 1тфб | |||||

| Миття | Подріб- нення | Очищен- ня | Фасу- вання | Інспек-ція | ||||

| Кабачки | 74,986 | 265,00 | 1,0 | 2,0 | 4,5 | 0,843 | 7,5 | 891,02 |

| Цибуля | 16,0 | 56,544 | 4,0 | 4,0 | 7,5 | 0,882 | 9,5 | 215,87 |

| Зелень окропу | 1,0 | 3,534 | 3,5 | 4,0 | 7,5 | 0,756 | 10,0 | 13,47 |

| Зелень петрушки | 1,0 | 3,534 | 3,5 | 4,0 | 7,5 | 0,756 | 10,0 | 13,47 |

| Олія рослинна | 3,0 | 10,602 | -- | -- | -- | 1,942 | -- | 30,61 |

| Перець чорний горошком | 0,007 | 0,025 | -- | -- | -- | 3,846 | -- | 0,073 |

| Перець духмяний горошком | 0,007 | 0,025 | -- | -- | -- | 3,846 | -- | 0,073 |

| Сіль | 1,0 | 3,534 | -- | -- | -- | 1,969 | -- | 10,2 |

| Кислота оцтова 80%-ва | 3,0 | 10,602 | -- | -- | -- | 1,942 | -- | 30,61 |

Визначаємо масу нетто 1 туб консервів

де Мтуб – маса тисячі умовних банок консервів, кг;

МТФБ – маса тисячі фізичних банок консервів, кг;

К – коефіцієнт переведення із фізичних банок в умовні.

Визначаємо норму витрати сировини та матеріалів при виробництві консервів:

Тс = S · 100 / (100 – x)

Тс = S · 100n / (100 – x1) · (100 – x2) … (100 – xn)

де Тс – норма витрати сировини, кг;

S – рецептурна кількість сировини, кг/туб;

x1, x2, xn – втрати та відходи при операціях, %;

n – кількість операцій, по яким вказані втрати та відходи.

Визначаємо норми витрати сировини за інструкцією:

На 1 ТФБ консервів масою 1000кг витрачається норма сировини, яка наведена у рецептурі, тоді на 1 туб консервів масою М туб буде витрачатися:

МТФБ – Н кг

МТУБ – X кг

Аналогічно визначається норма витрат і для інших компонентів.

Розрахункові данні записуємо у таблицю 9.

Таблиця 9.- Данні розрахунків потреби сировини

| Найменування сировини | Продуктив-ність лінії за годину, туб/год | Норма витрати за розрахунк., кг/туб | Норма витрати за інструкцією, кг/туб | Витрати | ||

| За годину, кг | За зміну, кг | За сезон, т | ||||

| Кабачки | 0,43 | 314,886 | 314,886 | 135,40 | 947,81 | 28,434 |

| Цибуля | 0,43 | 76,288 | 76,288 | 32,804 | 229,63 | 6,889 |

| Зелень окропу | 0,43 | 4,759 | 4,760 | 2,046 | 14,325 | 0,429 |

| Зелень петрушки | 0,43 | 4,759 | 4,760 | 2,046 | 14,325 | 0,429 |

| Олія | 0,43 | 10,812 | 10,818 | 4,649 | 32,544 | 0,976 |

| Перець чорн. горошком | 0,43 | 0,026 | 0,026 | 0,011 | 0,078 | 0,002 |

| Перець духмян. горошком | 0,43 | 0,026 | 0,026 | 0,011 | 0,078 | 0,002 |

| Сіль | 0,43 | 3,605 | 3,605 | 1,550 | 10,851 | 0,325 |

| Кислота оцтова 80%-ва | 0,43 | 10,812 | 10,818 | 4,649 | 32,544 | 0,976 |

Складаємо таблицю виходу та пересування напівфабрикатів за процесами(таблиця 10).

Таблиця 10. - Вихід напівфабрикатів за процесами

| Технологічні операції | Пересування компонентів | |||

| Кабачки | Цибуля | Зелень окропу | Зелень петрушки | |

| 1. Поступило на інспекцію: | 314,886 | 76,288 | 4,760 | 4,760 |

| Втрати, % | 7,5 | 9,5 | 10,0 | 10,0 |

| Втрати, кг | 23,616 | 7,247 | 0,476 | 0,476 |

| 2. Поступило на миття: | 291,27 | 69,041 | 4,284 | 4,284 |

| Втрати, % | 1,0 | 4,0 | 3,5 | 3,5 |

| Втрати, кг | 3,149 | 3,052 | 0,167 | 0,167 |

| 3. Поступило на очищення: | 288,121 | 65,989 | 4,117 | 4,117 |

| Втрати, % | 4,5 | 7,5 | 7,5 | 7,5 |

| Втрати, кг | 14,135 | 5,722 | 0,357 | 0,357 |

| 4. Поступило на подрібнення | 273,986 | 60,267 | 3,76 | 3,76 |

| Втрати, % | 2,0 | 4,0 | 4,0 | 4,0 |

| Втрати, кг | 6,297 | 3,052 | 0,19 | 0,19 |

| 5. Поступило на фасування | 267,689 | 57,215 | 3,57 | 3,57 |

| Втрати, % | 0,843 | 0,882 | 0,756 | 0,756 |

| Втрати, кг | 2,654 | 0,673 | 0,036 | 0,036 |

| 6. Поступило у банку | 265,035 | 56,542 | 3,534 | 3,534 |

3. 6 Методика розрахунку потреби сировини при виробництві олії

Кількість мінерального і органічного сміття розраховують по формулі

, (6.1)

, (6.1)

де С2 –кількість мінерального неорганічного сміття, відсотки;

С0 –вміст мінерального і органічного сміття у насінні до очистки, відсотки (додаток Д);

С1 –вміст мінерального і органічного сміття у насінні після очистки, відсотки, (додаток Д).

Вихід лузги без урахування втрати вологи у виробництві розраховують по формулі

, (6.2)

, (6.2)

де Ло- вміст лузги в насінні при фактичній вологості та забрудненості (див. додаток Д), відсотки;

Л2 -вміст лузги в ядрі (див. додаток Д), відсотки;

Я2 -винос ядра в лузгу (див. додаток Д), відсотки;

С3 -вміст сміття в луззі (див. додаток Д), відсотки.

Вологість лузги в насінні розраховують по формулі

, (6.3)

, (6.3)

де В0 -вологість насіння при вихідній фактичній

забрудненості, (див. додаток Д), відсотки;

Я1 -вміст ядра в чистому насінні (див. додаток Д), відсотки;

В3 -вологість ядра в насінні (див. додаток Д), відсотки;

Л1 -вміст лузги в чистому насінні (див. додаток Д), відсотки.

Вихід лузги з урахуванням втрати вологи розраховують по формулі

, (6.4)

, (6.4)

де В2 - вологість відходячої лузги, (див. додаток Д), відсотки.

Вихід форпресової макухи розраховують по формулі

, (6.5)

, (6.5)

де Мо -олійність насіння при вихідній фактичній вологості та забрудненості, (див. додаток Д), відсотки

М1-олійність відходячої лузги, (див. додаток Д), відсотки.

В1 -вологість сміття, яка дорівнює вологості насіння, (див. додаток Д), відсотки;

М2 -олійність форпресової макухи, (див. додаток Д), відсотки;

В4 -вологість форпресової макухи, (див. додаток Д), відсотки.

Вихід шроту розраховують по формулі

, (6.6)

, (6.6)

де М3 -олійність шроту, (див. додаток Д), відсотки;

В5 -вологість шроту, (див. додаток Д), відсотки.

Залишок олії в форпресовій макусі розраховують по формулі

, (6.7)

, (6.7)

Втрати олії розраховують по формулі

а) в шроті

, (6.8)

, (6.8)

б) в луззі

, (6.9)

, (6.9)

Сумарний вихід олії розраховують по формулі

, (6.10)

, (6.10)

Вихід форпресової олії розраховують по формулі

, (6.11)

, (6.11)

Вихід екстракційної олії розраховують по формулі

, (6.12)

, (6.12)

Втрати вологи розраховують по формулі

, (6.13)

, (6.13)

Отримані відсотки перераховують для заданої кількості продукції на вагову кількість.

Розрахункові дані зводяться в таблицю.

3.7 Методика розрахунку потреби сировини при виробництві

макаронних виробів

У макаронному виробництві планова норма витрати сировини визначається кількістю сировини (борошна і добавок), приведеного до вологості 14,5 %, необхідної для виготовлення 1 т макаронних виробів вологістю 13,0 %.

Виконуємо розрахунок потреби сировини за формулою:

Нс=Зт+Вв+Вб, (7.1)

де Нс –норма витрати сировини на 1 т виробів, кг;

Зт –технологічні затрати сировини, кг/т;

Вв –враховані втрати сировини, кг/т, (додаток Е);

Вб –безповоротні втрати сировини, кг/т, (додаток Е).

При виробництві макаронних виробів без добавок, Нб=Нс, технологічні затрати борошна Зт, визначають по формулі:

Зт= ((100-Wвир)/(100-Wб)) 1000, (7.2)

де Wвир –вологість виробів, відсотки (див. вище);

Wб –вологість борошна, відсотки (див. вище).

Кількість води необхідної для замісу тіста визначається по формулі:

В=Нб (Wт-Wб)/(100-Wт), (7.3)

де Wт –вологість тіста, відсотки (Wт=29…33%).

При виробництві макаронних виробів з добавками частина сухих речовин борошна замінюється сухими речовинами добавок. Норму затрат борошна при цьому визначають по формулі

Нбд =85,5 Нб/(85,5+0,001Нд(100-Wд)), (7.4)

де Нбд –норма витрати борошна на 1 т виробів з добавками, кг;

Нб –норма витрати борошна на 1 т виробів без добавок, кг;

Нд –рецептурна норма добавки на 1 т борошна, кг;

Wд –вологість добавки, відсотки, (додаток Ж).

Кількість води при замісі тіста для макаронних виробів з добавками визначають за формулою:

, (7.5)

, (7.5)

Отримані результати розрахунків зводяться в таблицю.

3.8 Методика розрахунку необхідної кількості сировини при виробництві круп

При виробництві круп розраховують вихід крупи, побічних продуктів і відходів користуючись встановленими нормами виходу.

Розрахунок проводять по формулі

, (8.1)

, (8.1)

де В –вихід продукту, кг;

З –кількість зерна, кг;

Н –норма виходу продукту, відсотки, (додаток З).

Якщо необхідно знайти кількість зерна для виготовлення заданої кількості крупи то користуються формулою

, (8.2)

, (8.2)

Результати обчислень зводять в таблицю.

4. СКЛАДАННЯ АПАРАТУРНО-ТЕХНОЛОГІЧНИХ СХЕМ ВИРОБНИЦТВА ХАРЧОВИХ ПРОДУКТІВ

1. Ціль заняття:

1.1. Вивчити принципи складання апаратурно-технологічних схем виробництва харчових продуктів.

1.2. Навчитися складати апаратурно-технологічні схеми виробництва харчових продуктів.

З н а т и:

технологію переробки та зберігання сільськогосподарської продукції, основне обладнання що використовується при переробці;

В м і т и:

Скласти апаратурно-технологічну схему виробництва певного продукту

2. Самостійна підготовка до заняття

За підручником та лекційним курсом вивчити теоретичний матеріал з цієї теми.

3. Питання до самоперевірки

3.1 Що таке апаратурно-технологічна схема виробництва?

3.2 Наведіть принципи складання апаратурно-технологічних схем виробництва.

3.3 Наведіть вимоги до специфікації обладнання.

3.4 Як на апаратурно-технологічних схемах позначається обладнання транспортування, дозування та змішування?

4. Матеріальне забезпечення

4.1 Технологічні інструкції по виробництву заданих видів продукції

4.2 Технічні умови на виготовлення харчових продуктів

4.3 Підручники з технології переробки сільськогосподарської продукції

4.5 Каталоги обладнання

5. Теоретичне обґрунтування

Апаратурно-технологічна схема (АТС) - це графічне зображення технологічного процесу у вигляді умовних позначень апаратів, машин і трубопроводів відповідно до вимог ГОСТ, ДСТУ, ГСТУ, ОСТ. Незалежно від виду продукції, що випускається, будь яку АТС можна умовно поділити на три відрізки: підготування сировини до виробництва; отримання напівфабрикатів і отримання готової продукції.

Вимоги до апаратурно-технологічних схем та їх побудови:

- АТС виконують в лінійній або аксонометричній проекції;

- АТС повинна відображати взаємозв’язок технологічного обладнання, рух сировини, напівфабрикатів та готової продукції з моменту приймання сировини до надходження готової продукції в камери зберігання;

- при складанні схеми і виборі технології виробництва продукції необхідно враховувати передові та найекономічніші методи її виробництва;

- розпочинаються схеми з приймання сировини, потім зображуються лінії з виробництва основних продуктів;

- схема виконується без масштабу, але на ній відображається дійсна будова машин та апаратів, в певному співвідношенні габаритних розмірів дрібного і великого технологічного обладнання. При побудові схеми використовують умовні графічні позначення технологічного обладнання;

- послідовність розташування обладнання в АТС повинна відповідати стадіям та операціям в технологічній схемі;

- в технологічних процесах з великою кількістю обладнання і приладів на АТС дозволяється показувати кожну стадію окремо, не розриваючи нумерації;

- нумерацію обладнання виконують з ліва направо відповідно до технологічного процесу. Номери ставлять біля контуру обладнання на виносках;

- напрямок руху продуктів показують окремими суцільними лініями зі стрілками;

- при виробництві продуктів із додаванням спецій, наповнювачів, молока і т.д., на схемі показуються ємності для підготування або розчинення цих інгредієнтів;

- якщо для резервування сировини потрібно кілька ємностей, то на схемі зображується одна ємність;

Плоди (овочі)

Готова продукція

на реалізацію або зберігання

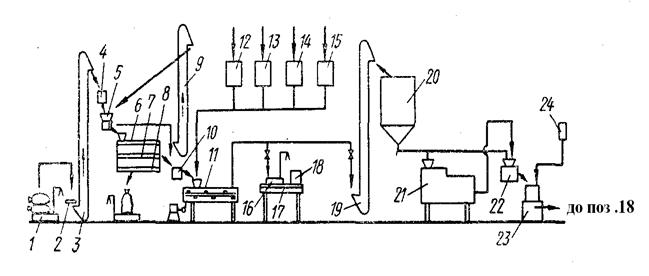

Рисунок 1 – Апаратурно-технологічна схема виробництва замороженої плодоовочевої продукції

1 – СТРІЧКОВИЙ ІНСПЕКЦІЙНИЙ ТРАНСПОРТЕР; 2 – УНІВЕРСАЛЬНА КАЛІБРОВОЧНА МАШИНА; 3 – МИЙНА МАШИНА; 4 – СИТОВИЙ ТРАНСПОРТЕР-СТІКАЧ; 5 – ЕЛЕВАТОР; 6 – ФЛЮЇДИЗАЦІЙНИЙ МОРОЗИЛЬНИЙ АПАРАТ; 7 – ФАСУВАЛЬНИЙ АВТОМАТ; 8 – ТРАНСПОРТЕР.

1 – СТРІЧКОВИЙ ІНСПЕКЦІЙНИЙ ТРАНСПОРТЕР; 2 – УНІВЕРСАЛЬНА КАЛІБРОВОЧНА МАШИНА; 3 – МИЙНА МАШИНА; 4 – СИТОВИЙ ТРАНСПОРТЕР-СТІКАЧ; 5 – ЕЛЕВАТОР; 6 – ФЛЮЇДИЗАЦІЙНИЙ МОРОЗИЛЬНИЙ АПАРАТ; 7 – ФАСУВАЛЬНИЙ АВТОМАТ; 8 – ТРАНСПОРТЕР.

АТС обов’язково має супроводжувати специфікація обладнання з технічними характеристиками.

Таблиця 1

Специфікація обладнання

| Позиція | Позначка | Назва | Кількість | Потужність |

| 1 | 2 | 3 | 4 | 5 |

У колонці 1 наводять номер обладнання за АТС. У колонці 2 - умовне позначення та марку обладнання. У колонці 3 записують назву обладнання, кількість одиниць технологічного обладнання зазначають у 4 колонці. В 5 колонці - потужність.

АТС зручно виконувати з використанням комп’ютерних технологій, застосовуючи графічні редактори.

6. Оформлення звіту

6.1 Тема та ціль роботи.

6.2 Коротке теоретичне обґрунтування.

6.3 Апаратурно-технологічні схеми по виробництву харчових продуктів.

6.4 Висновки про виконану роботу.

Рисунок – Умовні позначення обладнання для транспортування, дозування та змішування.

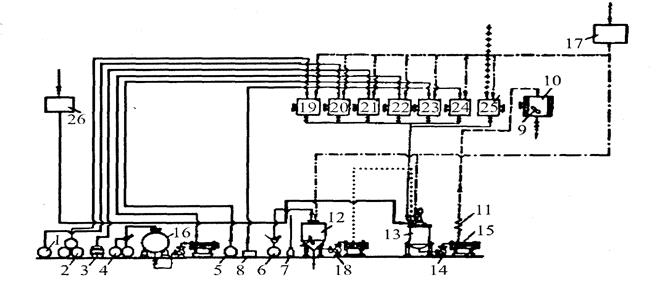

Рисунок 1 – Апаратурно-технологічна схема виробництва пастеризованого молока

1 - ємність для нормалізованого молока; 2 – насос; 3 – бак; 4 – пластинчаста пастеризаційно-охолоджувальна установка; 5 – сепаратор молоко очисник; 6 – гомогенізатор; 7 – ємність для готового продукту.

Рисунок 2 – Апаратурно-технологічна схема виробництва кефіру термостатним способом

1 – ємність для нормалізованої суміші; 2 – насос; 3 – бак; 4 – пластинчаста пастеризаційно-охолоджувальна установка; 5 – сепаратор молоко очисник; 6 – гомогенізатор; 7 – ємність для витримки; 8 – ємність для заквашування молока; 9 – автомат для фасування кефіру; 10 – термостатна камера; 11 – холодильна камера.

Рисунок 3 – Апаратурно-технологічна схема виробництва кефіру резервуарним способом

1 – ємність для нормалізованої суміші; 2, 9 – насос; 3 – бак; 4 – пластинчаста пастеризаційно-охолоджувальна установка; 5 – сепаратор молоко очисник; 6 – гомогенізатор; 7 – ємність для витримки; 8 – ємність для заквашування молока; 10 – охолоджувач згустку; 11 – ємність для охолодженого згустку.

Рисунок 4 – Апаратурно-технологічна схема виробництва сметани

1 – ємність для вершків; 2 – насос; 3 – бак; 4 – пластинчаста пастеризаційно-охолоджувальна установка; 5 –гомогенізатор; 6 – пастеризаційна установка; 7 – ємність для заквашування вершків; 8 –автомат для фасування сметани.

Рисунок 5 – Апаратурно-технологічна схема виробництва сиру традиційним способом

1 - ємність для нормалізованого молока; 2 – насос; 3 – бак; 4 – пластинчаста пастеризаційно-охолоджувальна установка; 5 – сепаратор-нормалізатор; 6 – сирна ванна; 7 - прес – візок; 8 – охолоджувач сиру; 9 – автомат для фасування сиру.

Рисунок 6 – Апаратурно-технологічна схема виробництва сиру роздільним способом

1 – ємності для незбираного, знежиреного молока та вершків; 2, 12 – насос; 3 - пластинчаста пастеризаційно-охолоджувальна установка для молока; 4 – сепаратор для відділення вершків; 5 - пластинчаста пастеризаційно-охолоджувальна установка для вершків; 6 – теплообмінник для згустку; 7 – сітчасті фільтри; 8 – сепаратор для відділення сиру; 9 – ємність для знежиреного сиру; 10 – охолоджувач сиру; 11 – змішувач сиру з вершками; 12 – ємність для сиру; 13 - автомат для фасування сиру.

Рисунок 7 – Апаратурно-технологічна схема виробництва сиру із зневодненням згустку в потоці

1 – ємність для нормалізованої суміші; 2, 9 – насос; 3 – пластинчаста пастеризаційно-охолоджувальна установка; 4 – сепаратор-молокоочисник; 5 - гомогенізатор; 6 – ємність для заквашування молока; 7 – насос для згустку; 8 – теплообмінник; 10 – ємність для сироватки; 11 – апарат для зневоднення згустку; 12 – охолоджувач сиру; 13 – візок для сиру; 14 – підйомник для візків; 15 - автомат для фасування сиру.

Рисунок 8 – Апаратурно-технологічна схема виробництва морозива

1 – ванна для приготування суміші; 2 – насос; 3 – фільтр; 4 – бак; 5 - пластинчаста пастеризаційно-охолоджувальна установка; 6 - гомогенізатор; 7 – ємність для суміші; 8 – фризер; 9 – автомат для фасування морозива у вафельні стаканчики; 10 – морозильний апарат; 11 – автомат для пакування морозива.

Рисунок 9 – Апаратурно-технологічна схема виробництва розсільних сирів і бринзи

1 –насос; 2 – трубні фільтри; 3 – повітря - відокремлювач; 4 – лічильник; 5 – ваги для молока; 6, 11 – ємності для молока; 7 – відцентровий насос; 8 – проміжна ємність; 9 – сепаратор молокоочисник; 10 – пластинчастий охолоджувач; 12 – бак; 13 – сепаратор – нормалізатор; 14 - пластинчаста пастеризаційно-охолоджувальна установка; 15 – підігрівач; 16 – апарат для утворення сирного зерна (сирна ванна); 17 – стіл для формування та самопресування; 18 – сирні форми; 19 – ваги для сиру; 20 – басейн для соління сиру; 21 – трубчаста пастеризаційна установка; 22 – ємність для розчинення солі.

1 –насос; 2 – трубні фільтри; 3 – повітря - відокремлювач; 4 – лічильник; 5 – ваги для молока; 6, 11 – ємності для молока; 7 – відцентровий насос; 8 – проміжна ємність; 9 – сепаратор молокоочисник; 10 – пластинчастий охолоджувач; 12 – бак; 13 – сепаратор – нормалізатор; 14 - пластинчаста пастеризаційно-охолоджувальна установка; 15 – підігрівач; 16 – апарат для утворення сирного зерна (сирна ванна); 17 – стіл для формування та самопресування; 18 – сирні форми; 19 – ваги для сиру; 20 – басейн для соління сиру; 21 – трубчаста пастеризаційна установка; 22 – ємність для розчинення солі.

Рисунок 10 – Апаратурно-технологічна схема виробництва плавлених сирів

1, 5 – транспортер; 2 – машина для зняття парафіну; 3 – машина для миття сирів; 4 – ємність для замочування сиру в сироватці; 6 – вовчок; 7 – вальцівка; 8 – ємність; 9 – автоматичні ваги; 10 – завантажувальний ковш; 11 - апарат для плавлення сирної маси; 12 – гомогенізатор; 13 – апарат для фасування сиру; 14 – охолоджувач; 15 – автомат для укладання сиру в коробки; 16 – стіл для заклеювання коробок.

Рисунок 11 – Апаратурно-технологічна схема виробництва масла способом збивання

1 – ваги; 2 – приймальна ванна; 3, 9, 11 – насоси; 4 – пластинчастий теплообмінник; 5 – ємність для вершків; 6 - пластинчаста пастеризаційно-охолоджувальна установка; 7 – дозатор; 8 – ємність для дозрівання вершків; 10 – апарат для виробництва масла періодичної дії; 12 – гомогенізатор-пластифікатор; 13 – машина для фасування масла; 14 – ємність для молока; 15 - сепаратор для відділення вершків; 16 - апарат для виробництва масла безперервної дії; 17 – бак для пахти; 18 – бак для промивної води; 19 – пристрій для соління масла; 20 – пристрій для дозування води в масло; 21 – транспортер для масла; 22 – автомат для дрібного фасування масла.

Рисунок 12 – Апаратурно-технологічна схема виробництва масла способом перетворення високожирних вершків

1 – ємність для вершків; 2, 8 – насос; 3 – трубчаста пастеризаційна установка; 4 – дезодоратор; 5 – напірний бак; 6 – сепаратор для високожирних вершків; 7 – ванна для нормалізації; 9 - апарат для виробництва масла; 10 – ваги і транспортер.

Рисунок 13 – Апаратурно-технологічна схема виробництва топленого масла

1 – ванна-плавитель; 2 – насос; 3 – трубчаста пастеризаційна установка; 4 - сепаратор-молокоочисник; 5 - сепаратор для відділення вершків; 6 – проміжний масло охолоджувач; 7 - проміжний бак.

Рисунок 14 – Апаратурно-технологічна схема виробництва кисловершкового масла з високожирних вершків

1 – танк для вершків; 2 – насос для вершків; 3 – трубчастий пастеризатор; 4 – насос для пахти; 5 – напірний бачок; 6 – сепаратори; 7 – ванни для нормалізації; 8 – запобіжний клапан; 9 – бачок для закваски; 10 – насос-дозатор; 11 – трьохциліндровий масловиготовлювач; 12 – терези і транспортер.

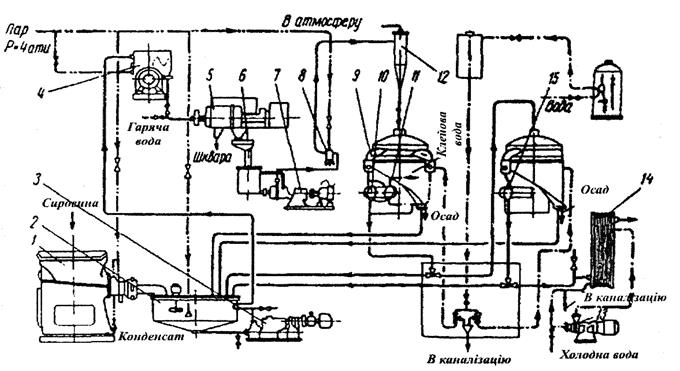

Рисунок 15 – Апаратурно-технологічна схема виробництва казеїну

1 – резервуар для знежиреного молока; 2 – відцентровий насос; 3 – ємність для заквашування сироватки; 4 – ванна для заквашування молока; 5 – насос для сирного зерна; 6 – віддільник сироватки; 7 – прес для казеїну; 8 - сушарка для казеїну; 9 – візок.

Рисунок 16 – Апаратурно-технологічна схема виробництва вершкового масла з частковою заміною молочного жиру рослинним (комбінованого молочного продукту)

1 – ваги; 2 – насос; 3 – приймальна ванна; 4 – пластинчастий охолоджувач; 5 – ємність для молока; 6 – трубчастий пастеризатор; 7 – сепаратор-вершковідокремлювач; 8 – ємність для вершків; 9 – ротаційний насос; 10 – ванна для приготування молочно-жирової емульсії; 11 – резервуар для приготування суміші; 12 – напірна ємність; 13 – сепаратор для високо жирних вершків; 14 – ванна нормалізації; 15 - масловиготовлювач; 16 – апарат для фасування; 17 – стіл фасування; 18 – ємність для пахти.

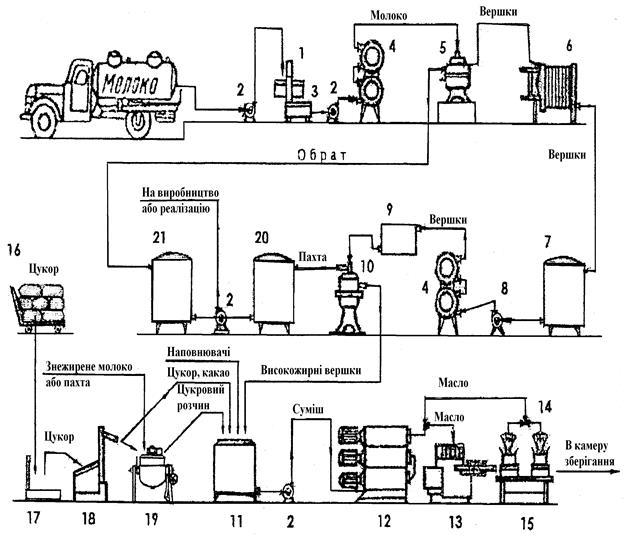

Рисунок 17 – Апаратурно-технологічна схема виробництва вершкового масла з наповнювачами та шоколадного масла

1 – ваги; 2 – насос; 3 – приймальна ванна; 4 – пастеризатор трубчастий; 5 – сепаратор-вершковідокремлювач; 6 – пластинчастий охолоджувач; 7 – резервуар для вершків; 8 – ротаційний насос; 9 – напірна ємність; 10 – сепаратор для високожирних вершків; 11 - ванна для виготовлення суміші; 12 – масловиготовлювач; 13 – автомат для фасування; 14 – ваги; 15 – стіл для фасування; 16 - візок вантажний; 17 – ваги; 18 – просіювач; 19 – варочний котел; 20 – резервуар для пахти; 21 – резервуар для обрата.

Рисунок 18 – Апаратурно-технологічна схема виробництва сичужних сирів

1 – всмоктуючий насос; 2 – фільтр; 3 – повітря - відокремлювач; 4 – лічильник; 5 – ваги для молока; 6 – ємності для молока; 7 – відцентровий насос; 8 - ємність для молока; 9 - сепаратор молокоочисник; 10 - пластинчастий охолоджувач; 11 – резервуар для зберігання молока; 12 - резервуар для дозрівання молока; 13 – підігрівач; 14 – сепаратор – нормалі затор; 15 - апарат для утворення сирного зерна (сирна ванна); 16 – формовочний апарат; 17 - прес; 18 – ваги для сиру; 19 – насос для розсолу; 20 – контейнер для соління сиру; 21 - басейн для соління сиру; 22 – контейнер для дозрівання сиру; 23 - пастеризаційно-охолоджувальна установка; 24 – насос для розсолу; 25 – ванна для розчинення солі; 26 – електрозавантажувач; 27, 28 – машини для миття сиру та полиць.

1 – всмоктуючий насос; 2 – фільтр; 3 – повітря - відокремлювач; 4 – лічильник; 5 – ваги для молока; 6 – ємності для молока; 7 – відцентровий насос; 8 - ємність для молока; 9 - сепаратор молокоочисник; 10 - пластинчастий охолоджувач; 11 – резервуар для зберігання молока; 12 - резервуар для дозрівання молока; 13 – підігрівач; 14 – сепаратор – нормалі затор; 15 - апарат для утворення сирного зерна (сирна ванна); 16 – формовочний апарат; 17 - прес; 18 – ваги для сиру; 19 – насос для розсолу; 20 – контейнер для соління сиру; 21 - басейн для соління сиру; 22 – контейнер для дозрівання сиру; 23 - пастеризаційно-охолоджувальна установка; 24 – насос для розсолу; 25 – ванна для розчинення солі; 26 – електрозавантажувач; 27, 28 – машини для миття сиру та полиць.

Рисунок 19 – Апаратурно-технологічна схема виробництва твердих та м’яких сирів циліндричної форми

1 – резервуар для зрілого молока; 2 – заквасочники; 3 - апарат для утворення сирного зерна; 4 – вібраційна площадка; 5, 6, 7 – формувальні пристрої; 8 – горизонтальний прес пневматичний; 9 – контейнери; 10 – апарат для соління сиру в циркулюючому розсолі; 11 – машина для миття сиру; 12 – стелаж поворотний пересувний; 13 – парафінер; 14 – візок з гідравлічним пристроєм для перевезення сиру; 15 – стелаж.

1 – резервуар для зрілого молока; 2 – заквасочники; 3 - апарат для утворення сирного зерна; 4 – вібраційна площадка; 5, 6, 7 – формувальні пристрої; 8 – горизонтальний прес пневматичний; 9 – контейнери; 10 – апарат для соління сиру в циркулюючому розсолі; 11 – машина для миття сиру; 12 – стелаж поворотний пересувний; 13 – парафінер; 14 – візок з гідравлічним пристроєм для перевезення сиру; 15 – стелаж.

Рисунок 20 – Апаратурно-технологічна схема виробництва російського сиру

1 – приймальна ванна; 2 – насос; 3 – молокоочисник; 4 – охолоджувач пластинчастий; 5 – резервуар для молока; 6 – сепаратор – нормалізатор; 7 – пастеризатор пластинчастий; 8 - апарат для утворення сирного зерна; 9 – бак для сироватки; 10 – бункер для солі; 11 – вібратор; 12 – бункер для сирного серна; 13 – транспортер; 14 – форми з сиром; 15 – пневматичний прес; 16 - стажер для соління сиру; 17 - басейн для соління сиру; 18 – стелаж пересувний.

Рисунок 21 – Апаратурно-технологічна схема виробництва сухого незбираного молока

1, 4, 6, 11, 15, 17, 20 – насоси; 2 – ваги; 3 – бак; 5, 10, 13, 16, 19 – резервуари; 7 – трубчастий підігрівач; 8 – сепаратор молокоочисник; 9 - охолоджувач пластинчастий; 12 – трубчастий пастеризатор; 14 – вакуум – апарат; 18 – гомогенізатор; 21 – сушильна башта.

Рисунок 22 – Апаратурно-технологічна схема виробництва соняшникової олії

1 – ваги; 2 – силос для зберігання; 3, 4 – двох- та трьох ситові сепаратори; 5 – магнітний уловлювач; 6, 14 – ваги; 7 – бункер; 8 – шахтна сушарка; 9 – ваги; 10, 13 – додатковий бункер; 11 – дисковий млин; 12 – сортувальна машина; 15 – п’ятивальцевий станок; 16 – жаровня; 17 – шнековий прес; 18 – фільтр-перс; 19 – молоткова дробарка; 20 – пальцевий станок; 21 – екстракційний апарат; 22 – фільтр; 23 – попередній дистилятор; 24 – заключний дистилятор; 25 – ваги; 26 – машина розливу; 27 – машина для укладання готової продукції в ящики.

Рисунок 23 – Апаратурно-технологічна схема виробництва маргарину

Рисунок 23 – Апаратурно-технологічна схема виробництва маргарину

1, 3 – ваги; 2, 4 – резервуар; 5 – змішувач; 6 – бак; 7 – збірник; 8 – кристалізатор; 9 – фільтр; 10 – чотирьохкамерний переохолоджувач; 11 – насос високого тиску; 12 – фасувально-пакувальна машина; 13 – машина для укладання продукції в картонні коробки; 14 – розподільний пристрій; 15 – ваги; 16 – машина для заклеювання коробок.

Рисунок 24 – Апаратурно-технологічна схема переробки птиці всіх видів

1 – просторовий конвеєр первинної переробки птиці; 2 – апарат для електрооглушення; 3 – жолоб знекровлення; 4 – напівавтомат для зняття пір'я; 5 – апарат для теплової обробки птиці; 6 – апарат для підшпарювання кінців крилець, голови, шиї курей та курчат; 7 – універсальний апарат для зняття пір’я; 8 – накопичувач та розподільник тушок птиці; 9 – стіл для приймання тушок; 10 – транспортер для подавання тушок; 11 – ванна воскування; 12 - просторовий конвеєр воскування; 13 – камера газового обпалювання; 14 – камера для обмивання тушок; 15 – пристрій для звільнення ніг тушок птиці; 16 – ванна охолодження оброблених тушок; 17 – жолоб для збирання воскової маси; 18 – приймальний стіл; 19 – автомат для зняття воскової маси; 20 – бункер накопичувач; 21 – ванна охолодження.

Рисунок 25 – Апаратурно-технологічна схема виготовлення м’ясних та рибних напівфабрикатів

1 – лотки; 2 – живильник; 3 – котлетний автомат; 4 – фаршеміс; 5 – насадка; 6 – ванна; 7, 8 – вовчки.

Рисунок 26 – Апаратурно-технологічна схема виплавлення жиру

1 – вовчок; 2 – розплавлювач; 3, 7, 10, 13, 15 – насоси; 4 – щітковий дезінтегратор; 5 – відстійна центрифуга безперервної дії; 6 – сито; 8 – підігрівач; 9 – сепаратор-пурифікатор; 11 – патрубок; 12 – дезодоратор; 14 – пластинчатий теплообмінник.

Рисунок 27 – Апаратурно-технологічна схема виробництва варених ковбас

1 – ємність для сировини; 2 – подрібнювач; 3 – змішувач; 4 – ємність для витримки сировини в розсолі; 5 – кутер; 6 – дезінтегратор; 7, 8 – апарат для наповнення оболонок фаршем та зав’язування батону; 9 – рама; 10 – апарат для обжарювання, варки; 11 – охолоджувач; 12 – контейнер;

Рисунок 28 – Апаратурно-технологічна схема виробництва варено-копчених ковбас

1 – ємність для сировини; 2 – бак для соління; 3 – охолоджувач; 4 – вовчок; 5 – кутер; 6 – мішалка; 7 - апарат для наповнення оболонок фаршем; 8 - апарат для зав’язування батону; 9 – рами; 10 – апарат для варки; 11 – коптильна шафа; 12 – сушарка.

Рисунок 29 – Апаратурно-технологічна схема виробництва напівкопчених ковбас

1 – ємність для сировини; 2 – бак для соління; 3 – охолоджувач; 4 – вовчок; 5 – кутер; 6 – мішалка; 7 - апарат для наповнення оболонок фаршем; 8 - апарат для зав’язування батону; 9 – рами; 10 – осаджування; 11 – апарат для обжарювання (копчення); 12 - апарат для варки; 13 – сушарка.

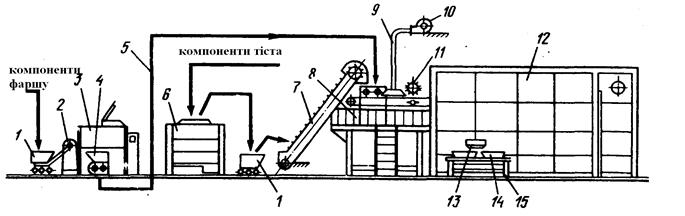

Рисунок 30 – Апаратурно-технологічна схема виробництва пельменів та вареників

1 – візок для транспортування фаршу і тіста; 2 – гідравлічний підйомник; 3 – фаршеміс; 4 – фаршевий насос; 5 – фаршепровід; 6 – тістомісильна машина; 7 – конвеєр для завантаження тіста; 8 – автомат для формування пельменів і вареників; 9 – пристрій для обдування тісто фаршевого жгута; 10 – вентилятор; 11 – барабан для штампування пельменів і вареників; 12 – скоро морозильний апарат; 13 – вікно для вивантаження заморожених пельменів і вареників; 14 – ємність для збирання замороженого продукту; 15 – приймальний стіл.

Рисунок 31 – Апаратурно-технологічна схема виробництва гірчиці

1 – вібраційний просіювач; 2, 3 – котел варочний; 4 – змішувач; 5 – насос ротаційний; 6 – протиральна машина.

Рисунок 32 – Апаратурно-технологічна схема виробництва компотів

1 – перекидач ящиків; 2- поличний елеватор; 3, 14 – транспортери; 4 – машина для відділення плодоніжок; 5 – мийна машина; 6 – елеватор «гусина шия»; 7 – калібрувальна машина; 8 – бункер накопичувач; 9 – конвеєр підготування плодів; 10 – бланшируватель; 11 – розварювач для відходів; 12 – протирочна машина; 13 – насос для пюре; 15 – бункер; 16 – автомобільний транспорт; 17 – пластинчастий транспортер; 18 – фасувальний конвеєр; 19 – машина для миття банок; 20 – наповнювач для плодів; 21 – наповнювач для сиропу; 22 – закаточна машина; 23 – укладальник банок в автоклавні корзини; 24 – тельфер; 25 – автоклави; 26 – пульт керування автоклавом; 27 – розвантажувач банок з автоклавних корзин; 28 - агрегат для миття та сушіння банок; 29 – транспортер-накопичувач; 30 – етикетирувальний автомат; 31 – транспортер для подавання ящиків; 32 – прилад для підсушування етикеток; 33 – ланцюговий конвеєр; 34 – електронавантажувач.

1 – перекидач ящиків; 2- поличний елеватор; 3, 14 – транспортери; 4 – машина для відділення плодоніжок; 5 – мийна машина; 6 – елеватор «гусина шия»; 7 – калібрувальна машина; 8 – бункер накопичувач; 9 – конвеєр підготування плодів; 10 – бланшируватель; 11 – розварювач для відходів; 12 – протирочна машина; 13 – насос для пюре; 15 – бункер; 16 – автомобільний транспорт; 17 – пластинчастий транспортер; 18 – фасувальний конвеєр; 19 – машина для миття банок; 20 – наповнювач для плодів; 21 – наповнювач для сиропу; 22 – закаточна машина; 23 – укладальник банок в автоклавні корзини; 24 – тельфер; 25 – автоклави; 26 – пульт керування автоклавом; 27 – розвантажувач банок з автоклавних корзин; 28 - агрегат для миття та сушіння банок; 29 – транспортер-накопичувач; 30 – етикетирувальний автомат; 31 – транспортер для подавання ящиків; 32 – прилад для підсушування етикеток; 33 – ланцюговий конвеєр; 34 – електронавантажувач.

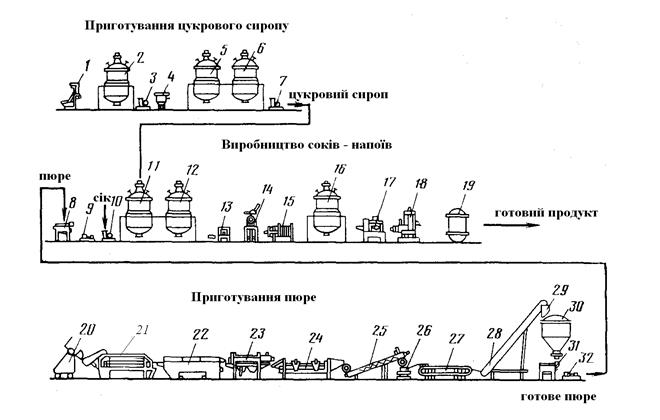

Рисунок 33 – Апаратурно-технологічна схема виробництва соків – напоїв

1 – просіювач з магнітним уловлювачем; 2, 5, 6, 11, 12, 16 – збірники; 3, 7, 10 – насоси; 4 – фільтр; 8, 31 – протиральні машини; 9, 32 – насоси для в’язких продуктів; 13 – гомогенізатор; 14 – вакуум підігрівач; 15 – фільтр-прес; 17 – наповнювач; 18 – закупорювальний автомат; 19 – автоклав; 20 – контейнероперекидач; 21 – калібрувач; 22, 23, 26 – мийні машини; 24 – транспортер; 25 – паротермічний апарат; 27 – стрічковий інспекційний транспортер; 28 – елеватор; 29 – дробарка; 30 – дигестер.

Рисунок 34 – Апаратурно-технологічна схема виробництва квашеної капусти

1 – шаткувальна машина; 2 – стіл зачистки; 3 – транспортер зачищених головок; 4 – транспортер відходів; 5 – бункер відходів.

Рисунок 35 – Апаратурно-технологічна схема виробництва консервованих огірків і томатів

1 – мийна машина; 2 – підготовка спецій; 3 – вібросито; 4 – ємність; 5 – ваги; 6 –7 – ємність; 8 – насос; 9 - двотілий котел; 10 – контейнероперекидач; 11 – ванна; 12 – інспекційний конвеєр; 13 – щіткова мийна машина; 14 – вентиляторна мийна машина; 15 – фасувальний конвеєр; 16 – наповнювач заливки; 17 – закатувальна машина; 18 – завантажувальний пристрій; 19 – автоклавні корзини; 20 – електротельфер; 21 – автоклав; 22 – розвантажувальний пристрій; 23 – сушарка; 24 – стіл накопичувач; 25 – етикетувальна машина; 26 – стіл пакування; 27 – піддон; 28 – електронавантажувач; 29 – банкомийна машина; 30 – конвеєр; 31 – світловий екран.

Рисунок 36 – Апаратурно-технологічна схема виробництва сухого пектину

1 – дробарка; 2 – конвеєри; 3 – сушарка; 4 – склад сушених вичавок; 5 – екстрактор; 6 – прес; 7 – резервуар для обробки екстракту ферментними препаратами; 8 – насос; 9 – фільтрпрес; 10 – збірний резервуар; 11 – вакуум-випарник; 12 – резервуар для утворення осаду; 13 – нутч-фільтр; 14 – барабанна вакуум-установка для підсушування пектину; 15 – спиртоуловлювач; 16 – кульовий млин.

Рисунок 37 – Апаратурно-технологічна схема виробництва сушеної картоплі, коренеплодів

1 – гідротранспортер; 2, 5, 9 – елеватор «Гусина шия»; 3 – лопатева мийна машина; 4 – інспекційний транспортер; 6 – калібрувальна машина; 7 – бункер; 8 – стрічковий транспортер; 10 – автоматичні ваги; 11 – пароводотермічний агрегат; 12 – водяний термостат; 13 – похилий транспортер; 14 – мийно-очисна машина; 15 – конвеєр доочистки; 16 – ваги; 17 – транспортер для охолодження; 18, 23, 25 - нахилені скребкові транспортери; 19 – радіальний транспортер; 20 – овочерізка; 21 – парова конвеєрна сушарка; 22 – стрічковий транспортер; 24 – інспекційний конвеєр з магнітом; 26 – дозуючий бункер; 27 – гідравлічний прес; 28 – конвеєр для завертання; 29 – стіл для пакування.

Рисунок 38 – Апаратурно-технологічна схема виробництва сушених яблук

1 – ковшові елеватори; 2 – валковий калібрувач; 3 – барабанна мийна машина; 4 – стрічкові інспекційні транспортери; 5 – машина для видалення сім’яних гнізд; 6 – яблукорізка; 7 – ванна для сульфітації; 8 – решітчастий транспортер для стікання надлишкового розчину; 9 – нахилений транспортер; 10 – парова стрічкова сушарка; 11 – ваги; 12 – фасована продукція.

Рисунок 39 – Апаратурно-технологічна схема виробництва сушеного винограду

1 – автомашина із сировиною; 2 – електронавантажувач; 3 – перекидач для ящиків; 4 – мийна машина; 5 – інспекційний транспортер; 6 – укладачі піддонів; 7 – візок із сировиною; 8 – камера для окурювання; 9 – тунельна сушарка; 10 – транспортер; 11 – машина для відокремлення гребенів; 12 – інспекційно-сортувальний транспортер; 13 – ваги; 14 – стіл для фасування.

Рисунок 40 – Апаратурно-технологічна схема виробництва консервів «Зелений горошок»

1 – насос; 2, 3 – флотаційний сортувальник; 4 – збірник; 5 – насос; 6 – водовідокремлювач; 7 – блашируватель; 8 – охолоджувач; 9 – інспекційний транспортер; 10 – елеватор «Гусина шия»; 11 – збірник; 12 – наповнювач; 13 – варочні котли для заливки; 14 – закаточна машина; 15 – стіл; 16 – електроталь; 17 – автоклав.

Рисунок 41 – Апаратурно-технологічна схема виробництва плодових соків, повидла, пюре

1 – електронавантажувач; 2 – ящики; 3 – машина для миття плодів; 4 – інспекційний конвеєр; 5 - машина для миття плодів; 6 – елеватор; 7 – дискова дробарка; 8 – дисковий стікач; 9 – шпаритель; 10 – протиральна машина; 11 – вібросито; 12 – збірник; 13, 15, 16, 18, 20, 29 – збірник; 14 – ваги; 17 – насос; 19 – сепаратор; 21 – майданчик; 22 – трубчастий охолоджувач; 23 – пастеризатор-охолоджувач; 24 – відстійник; 25 – протиральна машина; 26 – вакуум-апарат; 27 – варочний котел; 28 – фільтрпрес; 30 – трубчастий підігрівач; 31 – двостінний котел; 32 – автомат розливу; 33 – закупорювальний автомат; 34 – бракеражний автомат; 35 – конвеєр; 36 – стіл-накопичувач; 37 – корзини; 38 – електротельфер; 39 – автоклав; 40 – шпарильний агрегат; 42 – конвеєр; 43 – машина для миття банок.

Рисунок 42 – Апаратурно-технологічна схема виробництва консервів з дрібної риби в томатному соусі

1 – апарат для розморожування риби; 2 – транспортер; 3 – автомат для розподілу риби; 4 – пристрій для ополіскування; 5 – трубопровід; 6 – щит керування; 7 – форми; 8, 12 – ковшовий транспортер; 9 – машини для підсушування риби у формах; 10 – дозатор борошна; 11 – паніровочна машина; 13 – сітка конвеєра; 14 – обжарювальна піч; 15 – пластинчатий транспортер; 16 – охолоджувач; 17 – пристрій для зняття форм з конвеєра; 18 – машини для укладання обжареної риби в банки; 19 – машина для промивання консервних банок; 20 – мийна машина; 21 – машина для закладання в банки овочевої суміші; 22 – наповнювач соусів; 23 – укупорювальний автомат; 24 – завантажувач; 25 – корзини; 26 – вертикальні автоклави; 27 – тельфер.

Рисунок 43 – Апаратурно-технологічна схема виробництва концентрованого томатного соку

1 – мийна машина; 2 – транспортер; 3 – елеватор; 4 – дробарка; 5 – шнековий шпаритель; 6 – центрифуга; 7 – протирочний апарат; 8 – гомогенізатор; 9, 11, 14 – збірник; 10 – насос; 12 – трубчастий підігрівач; 13 – вакуум-випарана установка; 15 – наповнювач; 16 – камера з інфрачервоним випромінюванням; 17 – паровакуумна закаточна машина.

Рисунок 44 – Апаратурно-технологічна схема виробництва натуральних рибних консервів

1 – машина для відсікання голови; 2 – конвеєр; 3 – автомат для зрізання плавників; 4 – інспекційний транспортер; 5 – столи для зачищення; 6 – машина для різання риби на шматочки; 7 – машина для промивання; 8 – автомат для фасування в банки; 9 – апарат для попереднього закупорювання (клінчер); 10 – вакуум-закаточний апарат; 11 – мийна машина; 12 – сітки; 13 – машина для укладання сіток; 14 – вагонетки; 15 - направляючі; 16 – автоклави17 – транспортер; 18 – ванна для охолодження з конвеєром.

Рисунок 45 – Апаратурно-технологічна схема виробництва консервів «Гриби мариновані»

1 – ваги; 2 – стіл для сортування, різання і фасування грибів; 3, 4 – електричні котли; 5 – ваги; 6 – закупорювальний автомат; 7 – автоклав вертикальний.

Рисунок 46 – Апаратурно-технологічна схема виробництва негазованих холодних та гарячих напоїв, негазованих коктейлів

1 – мішки з цукром, 2 – піддон; 3 – ваги; 4 – норія; 5 – бункер; 6 – сироповарочний котел; 7 – пастка; 8 – насос; 9 – теплообмінник; 10, 11 – збірник-вимірювач виноматеріалів сусла та спиртованих соків; 12, 13, 14 – збірник-вимірювач настоїв та екстрактів; 15 - збірник-вимірювач води; 16 – збірник-змішувач купажного сиропу і води; 17 – пастеризатор; 18 - фільтр-прес; 19 – купажний чан; 20 – збірник для інвертування цукрози.

Рисунок 47 – Апаратурно-технологічна схема виробництва

сухих напоїв

1 – ваги; 2 – металева сітка; 3 – норія; 4 – магнітний сепаратор; 5 – млин; 6 – верхнє сито; 7 – нижнє сито; 8 – лоток; 9 – норія; 10 – ваги; 11 – змішувач; 12, 13, 14, 15 – збірники екстракту, кислоти, барвника; 16 – ваги; 17 – фасувальний стіл; 18 – пакетофасувальна машина; 19 – норія; 20 – сушарка; 21 – кристалізатор; 22 – дробарка; 23 – прес; 24 – збірник.

Рисунок 48 – Апаратурно-технологічна схема виробництва какао-масла та какао-порошку

1 – насос; 2 – дозатор; 3 – прес; 4 – збірник; 5 – конвеєр; 6 – дробарка; 7 – охолоджуюча камера; 8 – штифтовий млин; 9 – класифікатор; 10 – циклон; 11 – шлюзовий затвор; 12 – норія; 13 – охолоджувач.

Рисунок 49 – Апаратурно-технологічна схема переробки кави

1 – приймальний бункер; 2 – елеватор; 3 – магнітоуловлювач; 4 – просіювач; 5 – аспіраційна колонка; 6 – машина для відділення каміння; 7, 8 – живильник; 9 – ваги; 10 – силоси; 11 – змішувач; 12 – обжарочний апарат; 13 - ваги; 14 – машина для утворення брикетів з оболонок; 15 – плющільно-подрібнювальна машина; 16 – бункер-дозатор; 17 – ємність; 18, 19 – фасувальні машини.

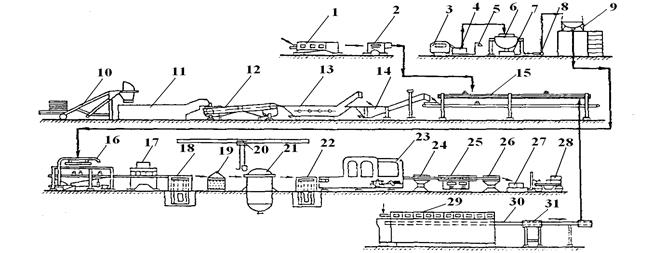

Рисунок 50 – Апаратурно-технологічна схема виробництва цукру

1 – цукровий буряк; 2 – гідравлічний транспортер; 3 – соломоуловлювач; 4 – відцентровий насос; 5 – бурякомийка машина; 6 – елеватор; 7 – магнітний уловлювач; 8 – автоматичні ваги; 9 – бурякорізальна машина; 10 – дифузійна батарея; 11 - жолоб подачі гніта; 12 – мішалка знецукреної стружки з водою; 13 – резервуари сирого соку; 14 – рішофери; 15 - дефекатор; 16, 19 – сатуратори; 17 – вакуум-фільтр; 18 – відстійник соку; 20– фільтрпрес; 21 – випарні апарати; 22 – барометричний конденсатор; 23 – вакуум апарати; 24 – мішалки; 25 – центрифуги; 26 – елеватор білого цукру; 27 – сушильний барабан; 28 - транспортер подачі цукру в склад; 29 – бункери; 30 – автомат зашивання мішків; 31 – вакуум апарати другого продукту; 32 – мішалки другого продукту; 33 – центрифуги другого продукту; 34 – резервуар для патоки; І – вапняне молоко; ІІ, ІІІ – вода; ІV – цукор.

Рисунок 51 – Апаратурно-технологічна схема готування купажних сиропів

1 – ємності з настоями; 2 – ємності з екстрактами, ароматичними основами і емульсіями; 3 – ємність з концентрованим плодово-ягідним соком; 4 – ємності із соками; 5 – ємності з композиціями; 6, 7, 8 – ємності відповідно з екстрактами, ароматичною частиною концентратів, кислотою; 9 – мішалка; 10, 16, 17, 19, 26 – збірники-мірники; 11 – теплообмінник; 12 – збірник; 13 – купажний чан; 14 – насос; 15 – фільтрпрес.

Рисунок 52 – Апаратурно-технологічна схема виготовлення білого цукрового сиропу гарячим способом

1 – насос; 2 - теплообмінник; 3 – мірник; 4 – збірник для зберігання; 5 – бактерицидна лампа; 6 – ваги; 7 – проміжний бункер; 8 – сироповарочний казан; 9 – фільтр; 10, 11, 12, 13 – збірники; 14 – колероварочний казан; 15 – зонт; 16 – збірник води; 17 – керамічний фільтр; 18, 19 – ємності; 20 – напірний збірник.

Рисунок 53 – Апаратурно-технологічна схема виготовлення горілки

1 – ємність для спирту; 2, 3, 4 – збірники сировини; 5,6 – бачки постійного рівня; 7 – струминний змішувач; 8, 14 – насоси; 9 – датчик щільності; 10 – виконавчий механізм; 11 – буферна ємність; 12,15,16 – фільтри; 13 – стовпчик адсорбера псевдокиплячого шару; 17 – збірник готової продукції; 18 – трубопровід в цех розливу.

Рисунок 54 – Апаратурно-технологічна схема безперервного виробництва сусла

1- заторний апарат; 2 – теплообмінники; 3 – промивник дробини; 4,9 – сепаратори; 5 – змішувач; 6 – теплообмінник; 7 – вакуум-апарат; 8 – збірник сусла; 10 – холодильник.

Рисунок 55 – Апаратурно-технологічна схема виробництва житнього ферментованого солоду

1 – автоматичні ваги; 2 – бункер; 3 – мийний апарат; 4 – апарат для вирощування солоду; 5 – форсунка; 6 – ворушитель; 7 – транспортер; 8 – теплогенератор або тепловий калорифер; 9 – кондиціонер; 10 – насос; 11 – збірник; 12 – приймальний пристрій.

Рисунок 56 – Апаратурно-технологічна схема виробництва хлібного та газованого квасу

1 – цистерна; 2, 4, 6, 9, 12, 16, 21, 23 – насоси; 3 – збірник квасного сусла; 5 – апарат для розведення сусла водою; 7 – сироповарочний котел; 8 – фільтр; 10, 20 – теплообмінник; 11, 15, 24 – збірники; 13, 14 – збірники дріжджів та молочнокислих бактерій; 17 – бродильно-купажний апарат; 19 – збірник-мірник; 22 – купажний апарат;

Рисунок 57 – Апаратурно-технологічна схема обробки та розливу мінеральних вод

1 – свердловина; 2 – каптажне приміщення; 3, 17 – збірники; 4, 6, 10, 16, 18 – насоси; 5 – збірник для зберігання; 7 – керамічний фільтр; 8 – пластинчастий теплообмінник; 9 – проміжний збірник; 11 – сатуратор; 12 – бактерицидна установка; 13 – регулюючий вузол; 14 – станція газифікації; 15 – стаціонарний ізотермічний резервуар; 19 – залізнична цистерна.

Рисунок 58 – Апаратурно-технологічна схема виробництва напівсухих та напівсолодких вин

1 – бункер; 2 – валкова дробарка-гребеневідокремлювач; 3 – мезгонасос; 4 – стікач; 5 – прес; 6, 9, 12,15 – насос; 7, 13 – сульфітодозатор; 8 – резервуар; 10 – апарат для бродіння; 11 – ємність; 14 – ємність для егалізації.

Дата добавления: 2015-09-12; просмотров: 746 | Поможем написать вашу работу | Нарушение авторских прав |