Возможность управления частицами в электрическом поле позволяет создавать принципиально новые процессы.

Аппарат для электроформования (рис.1) состоит из расходного бункера, питателя и электрораспылителя для муки, бака, дозатора и электрораспылителя для водного раствора, соли, сахара, соды или дрожжей, емкости, дозатора и электрораспылителя растительного масла. Ко всем электрораспылителям подводится отрицательный полюс от источника высокого напряжения. Поток заряженных частиц под определенным углом направляется на поверхность вращающегося барабана с таким расчетом чтобы вначале поверхность барабана покрылась тонким слоем масла, а потоки заряженных частиц муки и капель раствора пересекались в

межэлектродном пространстве для лучшего их электросмешивания и направились на поверхность барабана для электроосаждения их в виде непрерывной ленты заданной толщины. Внутри барабана смонтирован электронагреватель, обеспечивающий «выпечку» электросформованного слоя, например блинной ленты, которая поступает на приемный транспортер. При необходимости резательным приспособлением изделие разрезают согласно заданным размерам по ширине и длине электросформованного слоя.

Рис. 1. Аппарат для электроформования плоских изделий:; 1— изделие; 2 — резательное приспособление; 3,6,9 — электрораспылители соответственно для растительного масла и для раствора соли, сахара, соды или дрожжей, для муки; 4,7 — дозатор; 5 — емкость; 8 — бак; 10 — расходный бункер;11— барабан; 12 — электронагреватель; 13 — транспортер.

Электропанировка. Мука, осажденная на поверхности рыбы силами электрического поля, дает хорошую панировку, что позволяет повысить качество полуфабрикатов и значительно снизить расход муки.

Распыление и подача муки в камеры панировки осуществляется воздухом, нагнетаемым вентилятором через воздуховод в камеру так, что мука попадает в пространство между электродами и струнным транспортером (рис. 2). Панировка рыбы в электрическом поле коронного разряда позволяет получить на ее поверхности плотный, тонкий и равномерный слой муки. Рыба перемещается с помощью транспортера. Коронирующие электроды изготовлены из нихромовой проволоки диаметром 0,2 мм. Расход муки при таком способе панировки уменьшается на 30— 50% в зависимости от массовой доли влаги рыбы. Потери муки, оседающей на оборудовании, не превышают 0,2—0,5%.

Для питания электростатических устройств используются

различные генераторы. Наиболее распространенные выпускаемые промышленностью типы приведены в табл.1. Основное их различие заключается в максимальном значении вырабатываемого выпрямленного напряжения. Резкое улучшение элементной базы создало благоприятные предпосылки к снижению потребляемой мощности, габаритных размеров и общей массы приборов.

Рис. 2. Схема устройства для электропанировки рыбы: 1 – транспортер;

2 – воздуховод; 3 – отрицательный электрод

Электрокопчение. Осаждение коптильных компонентов на различных пи-щевых продуктах в электростатическом поле представляет собой процесс электрокопчения. В результате осаждений дыма на поверхности и проникновение его компонентов в глубь продуктов изделия окрашивается в коричнево-золотистые тона, продукт специфический аромат и вкус, а также достигаются бактериальный и антиокислительный эффекты.

Процесс электрокопчения протекает очень быстро (2—5 мин). Однако при этом не происходит сушки продукта, в связи с чем весьма трудно сравнить его с обычным тепловым копчением. Использование инфракрасного излуче-ния или СВЧ для подсушки продукта позволяет получать сопоставимые результаты.

Существует ряд схем электрокопчения. Принципиальные схемы электрокопчения достаточно просты (рис. 3).

Рис. 3. Принципиальные схемы электрокопчения:

а – продукт помещен в неравномерное электрическое поле; б – продукт является пассивным электродом; в – проедварительная ионизация коптильного дыма; 1 – коронирующий электрод; 2 – пассивный электрод;

3 – продукт.

Для стабилизации самостоятельной ионизации используют сугубо неоднородное электрическое поле, возникающее между проволокой и плоской пластиной. Именно этой цели отвечает первая схема (см. рис. 3, а). Коронирующий (активный) электрод вместе с положительно заряженной пластиной (пассивный электрод) создают неравномерное электрическое поле, практически не зависящее от размеров продукта. Как результат максимальной напряженности электрического поля у активного электрода возникает корона, в зоне которой происходит интенсивная ионизация компонентов коптильного дыма, подаваемого снизу. В качестве коронирующегo выбирают отрицательный электрод, так как подвижность отрицательных ионов больше, чем положительных. Образованные в зоне короны ионы адсорбируются на частичках дыма, сообщая им заряд, под действием которого они приобретают направленное движение в электрическом поле. В результате после столкновения с продуктом заряженные частицы осаждаются на его поверхности.

При работе по второй схеме (см. рис. 3,б) продукт используют в качестве пассивного электрода, причем коронирущие электроды расположены по обе стороны продукта. В этом случае электростатическое поле уже не будет стабильно неоднородным, как в первой схеме, что может привести к возникновению обратной короны и образованию темных ободков излишних коптильных веществ на острых углах продукта.

Некоторое распространение получила схема предварительной ионизации дыма (см. рис. 3, в). Дым, проходя через ионизационную решетку (например, решетку из тонких проволочек), ионизируется, а затем осаждаете на продукте. Недостатком является неравномерное копчение.

Процесс электрокопчения сложен, особенно его физико-химическая механика. Он зависит от большого числа факторов: напряжения, расстояния между электродами, скорости движения дыма, концентрации и состава дыма и др. Поэтому получение аналитической зависимости для такого количества весьма нестабильных факторов затруднительно. В качестве критерия прокопченности продукта принята концентрация фенолов, выраженная через оптическую плотность дыма. Скорость электрокопчения тем больше, чем выше напряжение.

Прямое сравнение электрокопчения с традиционными способами обработки едва ли правомерно. В последнем случае процесс длителен и представляет собой динамическую адсорбцию коптильных веществ с одновременной диффузией их в продукт, в котором интенсивно проходит массообмен в сторону снижения влаги. При электрокопчении за сравнительно небольшой промежуток времени на поверхность попадают сразу все коптильные вещества, при этом влагообмена практически не происходит. Таким образом, главным фактором для достижения технологических результатов будет диффузия.

Варьируя напряженностью поля и используя специальные приемы обработки дыма, можно получить продукты практически не отличающиеся от обычных.

.

Рис. 4. Устройство для получения коптильной жидкости в ионизированной среде:

1 – дымогенератор; 2 – ионизатор-коагулятор; 3 – электросмесительная камера.

Установка состоит из трех основных элементов: дьмосепаратора, ионизатора-коагулятора, где происходит очистка смеси от крупных частиц и электрическая зарядка массы дыма, и электросмесительной камеры, в которой конденсируется паровая фаза дыма и под действием электростатического поля происходит электросмешивание и осаждение дымоводяной смеси. Водорастворимая часть смеси и представляет собой коптильную жидкость.

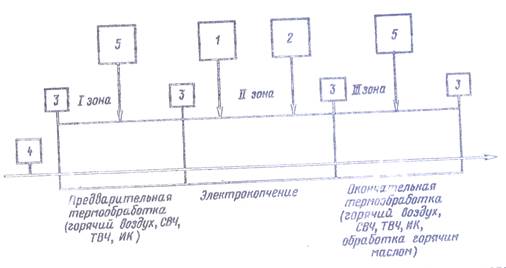

Рис. 5. Структурная схема аппарата для электрокопчения непрерывного действия:

1 – дымогенератор; 2 – источник высокого напряжения; 3 – запредельное устройство; 4 – транспортное устройство; 5 – генератор.

Устройство состоит из трех зон. В зоне 1при технологической необходимости могуг быть проведены термические процессы предварительного плана. В случае использования СВЧ и ТВЧ входы и выходы из камеры должны быть оборудованы запредельными устройствами. Подача энергии в зонах 1 и 3 производится от генераторов. В зоне 2 осуществляется собственно процесс электрокопчения. Она должна быть снабжена дымогенератором с системой очистки дыма и высоковольтным устройством для создания электростатического поля. Зона 3 практически повторяет 1, но размеры, т. е. время и характер обработки, различны. Все зоны связаны единой транспортной системой, что позволяет механизировать и автоматизировать производство копченых продуктов.

Дата добавления: 2015-09-10; просмотров: 171 | Поможем написать вашу работу | Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| семестр | | | СВОБОДА |