Читайте также:

|

Материалы лекций по дисциплине

«Технологические процессы в машиностроении»

Преподаватель – Гольдберг В.Ф.

ЛЕКЦИЯ № 3 – 2 часа

Тема 3: МЕТОДЫ И ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА ЗАГОТОВОК

План лекции:

- классификация способов получения заготовок деталей машин;

- основные правила выбора заготовок.

Классификация способов получения заготовок деталей машин

| получены комбинированными методами |

| ВИДЫ ЗАГОТОВОК |

| Получение ОМД |

| Заготовки, полученные отливкой |

| Из сортового материала |

| поковки на молотах и прессах |

| штамповка |

| литье в кокиль серийное пр-во, детали сложной формы М=0,25-7т |

| Из металлокерамики и неметаллических материалов (пластмассы, резины) |

| Получены комбинированными методами |

| литье в земляные формы |

| литье по замораживаемым моделям |

| ручная формовка |

| машинная формовка |

| ковано-сварные- большие коленчатые валы |

| прокатно-сварные (рамы строительных машин) |

Выбор заготовки зависит от:

конструкции формы детали;

размера;

назначения;

марки;

условий работы в машине;

испытания напряжений в металле;

типа производства(N программа выпуска изделий).

Надо стремиться к:

1. MAX приближению ее конфигурации к конфигурации готовой детали.

2. Экономически низкой себестоимости.

Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок, к уровню их технологичности, в значительной мере определяющей затраты на технологическую подготовку производства, себестоимость, надёжность и долговечность изделий.

| С1 руб. |

| N. шт. |

| прокат |

| штамповка |

|

Правильно выбрать способ получения заготовки – означает определить рациональный технологический процесс её получения с учётом материала детали, требований к точности её изготовления, технических условий, эксплуатационных характеристик и серийности выпуска.

Машиностроение располагает большим количеством способов получения деталей. Это многообразие, с одной стороны, позволяет существенно повысить эксплуатационные характеристики машин за счёт использования свойств исходного материала, с другой – создаёт трудности при выборе рационального, экономичного способа получения детали.

Особенно важно правильно выбрать вид заготовки, назначить наиболее рациональный технологический процесс её изготовления в условиях автоматизированного производства, когда размеры детали при механической обработке получаются «автоматически» на предварительно настроенных агрегатных станках или станках с числовым программным управлением (ЧПУ). В этом случае недостаточные припуски так же вредны, как и излишние, а неравномерная твёрдость материала или большие уклоны на заготовке могут вызвать значительные колебания в допусках размеров готовой детали.

Поэтому очень важен экономически и технологически обоснованный выбор вида заготовки для данного производства.

Максимальное приближение геометрических форм и размеров заготовки к размерам и форме готовой детали – главная задача заготовительного производства.

Заданные конструктором геометрия, размеры и марка материала детали во многом определяют технологию изготовления. Таким образом, выбор вида заготовки происходит в процессе конструирования, так как при расчёте деталей на прочность, износостойкость или при учете других показателей эксплуатационных характеристик конструктор исходит из физико-механических свойств применяемого материала с учётом влияния способа получения заготовки.

Факторы, влияющие на себестоимость производства в машиностроении, делятся на три группы:

1-я группа – конструктивные факторы, т.е. конструктивное решение самой детали, обеспечивающее приемлемость её для изготовления обработкой давлением, литьем, сваркой; выбор марки материала и технологических условий;

2-я группа – производственные факторы, т.е. характер и культура производства, технологическая оснащенность, организационные и технологические уровни производства;

3-я группа – технологические факторы, характеризующие способ формообразования заготовок, выбор самой заготовки, оборудования и технологического процесса получения детали.

То, насколько полно в заготовке учтено влияние факторов первой и второй групп, позволяет судить о технологичности заготовки.

Под технологичностью заготовки принято понимать, насколько данная заготовка соответствует требованиям производства и обеспечивает долговечность и надежность работы детали при эксплуатации.

Выпуск технологичной заготовки в заданных масштабах производства обеспечивает минимальные производственные затраты, себестоимость, трудоемкость и материалоемкость.

Третья группа факторов важна, когда детали могут быть получены одним или несколькими способами литья или обработки давлением, например, фланцы, тройники, шестерни. Однако при литье структура металла, а следовательно, и механические свойства, ниже, чем при обработке металлов давлением. Также, особенно при литье в кокиль или под давлением, выше вероятность возникновения литейных напряжений и наличия пористости.

При штамповке, создавая направленную структуру, можно увеличить эксплуатационные свойства детали. В то же время заданный параметр шероховатости поверхности и точность размеров могут быть обеспечены в обоих случаях.

Таким образом, при выборе способов получения заготовки в первую очередь следует учитывать основные факторы (себестоимость и требования к качеству), ориентироваться на то, что в конкретном случае является определяющим.

В качестве другого примера можно рассмотреть крупногабаритные детали значительной массы, требующие для своего изготовления уникального оборудования большой мощности. Такие детали целесообразно изготавливать сварными. Это позволяет сократить длительность цикла изготовления, повысить качество металла за счет применения слитков меньшей массы с меньшим количеством литейных дефектов, но при этом уменьшается коэффициент использования металла, увеличивается трудоемкость.

Оптимальное решение при выборе заготовок может быть найдено только при условии комплексного анализа влияния на себестоимость всех факторов, при обязательном условии положительного влияния способа получения заготовки на качество изделия.

В себестоимости изготовления детали значительную долю составляют затраты на материал (около 60 %). Поэтому пути снижения себестоимости целесообразно искать в снижении расхода материала.

Технологичность детали с определенной степенью приближения оценивается следующими показателями:

– коэффициент выхода годного ( );

);

– весовой точности ( );

);

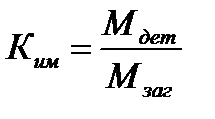

– использования металла ( ).

).

– характеризует расход металла в заготовительном цехе, размер брака, технологических отходов, определяется по формуле:

– характеризует расход металла в заготовительном цехе, размер брака, технологических отходов, определяется по формуле:

где  – масса исходного металла;

– масса исходного металла;

– масса заготавливаемого металла.

– масса заготавливаемого металла.

– отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки, определяется по формуле:

– отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки, определяется по формуле:

где  – масса готовой детали.

– масса готовой детали.

– отражает общий расход металла на изготавливаемую деталь, определяется по формуле:

– отражает общий расход металла на изготавливаемую деталь, определяется по формуле:

Общие принципы выбора заготовки

Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка металла давлением (ОМД) и сварка, а также комбинация этих методов (см. схему).

Каждый из методов содержит большое число способов получения заготовок.

Метод – это группа технологических процессов, в основе которых лежит единый принцип формообразования.

Литье – получение заготовок путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки.

Обработка давлением – технологические процессы, которые основаны на пластическом формоизменении металла.

Сварка – технологический процесс получения неразъемных соединений из металлов и сплавов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок.

При выборе метода необходимо ориентироваться в первую очередь на материал и требования к нему с точки зрения обеспечения служебных свойств изделия (литье – чугун, стали с обозначением Л).

Особо ответственные детали, к которым предъявляются высокие требования по размеру зерна, направлению волокон, а также по уровню механических свойств, всегда следует изготавливать из заготовок, полученной обработкой давлением.

Выбор способа получения заготовки сложная задача.

Способ получения заготовки должен быть экономичным, обеспечивающим высокое качество детали, производительным, нетрудоемким.

Основные факторы, влияющие на выбор способа получения заготовки.

1 Характер производства.

Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отливок, полученных в песчано-глинистых формах, поковок, полученных ковкой.

Это обуславливает большие припуски, значительный объем последующей механической обработки, повышение трудоемкости.

В условиях крупносерийного и массового производств рентабельны способы получения заготовок: горячая объемная штамповка; литье в кокиль, под давлением, в оболочковые формы по выплавляемым моделям.

Применение этих способов позволяет значительно сократить припуски, снизить трудоемкость изготовления детали.

Повышение точности формообразующих процессов, выбор наиболее точных и прогрессивных способов получения заготовок на базе увеличения серийности производства является одним из важнейших резервов повышения технического уровня производства.

2 Материалы и требования, предъявляемые к качеству детали

Материалы должны обладать необходимым запасом определенных технологических свойств – ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью.

Для деформируемых материалов необходимым технологическим свойством является технологическая пластичность. Особо жесткие требования по технологической пластичности предъявляются к сплавам, из которых детали получают холодной обработкой давлением – выдавливанием, вытяжкой, гибкой, формовкой.

Если металл обладает низкой жидкотекучестью, высокой склонностью к усадке, то не рекомендуется применять литье в кокиль, под давлением, так как из-за низкой податливости металлической формы могут возникнуть литейные напряжения, коробление отливки, трещины. Целесообразно применять оболочковое литье и литье в песчано-глинистые формы.

Для ответственных, тяжело нагруженных деталей (валы, шестерни, зубатые колеса), для которых предъявляются определенные требования к качеству металла и к физико-механическим свойствам – целесообразно использовать поковки, так как в процессе деформирования создается мелкозернистая, направленная волокнистая структура, значительно повышающая физико-механические свойства материала.

3 Размеры, масса и конфигурация детали.

Удельная стоимость отливок и поковок растет с уменьшением их массы. Закономерность общая для всех способов получения заготовок и деталей, так как трудоемкость формообразования определяют общей площадью поверхностей, подлежащих обработке.

Размеры детали часто играют решающую роль. При литье по выплавляемым моделям, в кокиль, под давлением размеры отливки ограничены технологическими возможностями оборудования и инструмента.

Способом горячей объемной штамповки возможно получение поковок до 1000 кг.

4 Качество поверхности заготовок, обеспечение заданной точности.

Использование точных способов обеспечивает достаточную чистоту поверхности и высокую точность заготовок.

Совершенствование ковки и штамповки обеспечивают параметры шероховатости и точность размеров, соответствующих механической обработке и даже финишных операций.

Калибровка, холодное выдавливание обеспечивают получение готовых деталей (заклепки, гайки, болты).

5 Возможности имеющегося оборудования.

Учитывают при изготовлении заготовок способами центробежного литья, литья под давлением, горячей объемной штамповкой. Иногда это является определяющим моментом.

Например, наличие в кузнечном цехе ротационно-ковочных машин позволяет получить ступенчатые заготовки практически без механической обработки. То же – при наличии механических прессов двойного действия или гидравлических многоступенчатых прессов.

Мощность кузнечно-штамповочного оборудования определяет номенклатуру изготовления деталей.

Дата добавления: 2015-04-11; просмотров: 192 | Поможем написать вашу работу | Нарушение авторских прав |