Читайте также:

|

Обоснование размера производственной партии

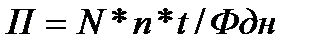

В стадии проектирования технологических процессов величину (П) производственной партии деталей можно определить ориентировочно по следующей формуле:

(11) [6, стр.5]

(11) [6, стр.5]

где,

N –производственная программа изделий в год, [по заданию];

n –число деталей в изделии

t – необходимый запас деталей в днях для обеспечения непрерывноси сборки

t = 5- для средних деталей, хранение которых возможно на многоярусных стеллажах

Фдн- 253 – число рабочих дней в году

Разработка технологического процесса восстановления детали

Характеристика детали и условий её работы

- класс детали: круглые стержни

- материал из которого изготовлена деталь: Сталь 40Х

- наличие термической обработки: поверхностная закалка с нагревом ТВЧ

- характеристика материала: твердость HRC 60

- шероховатость рабочей поверхности и точность их обработки: Ra=0.8 мкм

- базовые поверхности при изготовлении и ремонте детали: центровые фаски

- характер износа детали: неравномерный

- характер нагрузки: знакопеременные

- характер деформации: изгиб

Выбор способов восстановления детали

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ 042 001 001 |

-конструктивные особенности детали:

-материал детали, возможные изменения износостойкости, твердости и т.д --число и виды дефектов

-возможные для данного материала современные способы устранения каждого дефекта детали

-возможность последующей механической обработки

- технико-экономическая целесообразность устранения дефектов принятым способом.

При возможности устранения нескольких дефектов одной детали одним способом целесообразно применять разные способы.

После выбора способов следует выполнить схемы технологического процесса устранения каждого дефекта детали и в отдельности, наметить последовательность операций для устранения каждого дефекта включая подготовительные для каждой механической операции указать установочную базу.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

При выборе базовых поверхностей необходимо стремится к тому, чтобы технологический процесс обеспечивал технические требования на прямолинейность, параллельность, перпендикулярность осей и поверхностей обрабатываемой детали.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

Табл.1.

| Дефект | Способ устранения | № операции | Наименование и содержание операции | Установочная база |

| I. схема | ||||

| Износ шатунных шеек | Шлифование черновое | Шлифовальная | Центровые фаски | |

| Износ шатунных шеек | Шлифование чистовое | Шлифовальная | Центровые фаски | |

| II. схема | ||||

| Износ шпоночного паза под шестерню | сварка | Сварочные | Коренные шейки | |

| Износ шпоночного паза под шестерню | Шлифовать по размеру | Фрезерование | Коренные шейки | |

| Износ шпоночного паза под шестерню | Шлифовать по размеру | Слесарная | Коренные шейки |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

Схема технологического процесса - это последовательность операций, необходимых для устранения дефекта детали. При наличии на детали нескольких дефектов схемы составляются на каждый в отдельности.

При определении числа операций надо исходить из следующего:

- операция - законченная часть технологического процесса, выполняемая на чем месте и характеризующаяся единством содержания и последовательности технологических переходов;

- для реализации конкретного способа устранения дефекта требуются обычно подготовительные, собственно восстановленные заключительные и контрольные операции.

При устранении дефектов, связанных с износом поверхностей, подготовительные операции обычно предназначены для устранения следов износа и придания поверхности правильной геометрической формы и требуемой частоты поверхности.

Эти операции обычно выполняются в виде станочной обработки. Припуск на обработку обычно зависит от вида и характера износа, а также в виде обработки(лезвийная или абразивная и вида операции основного(гальванические покрытия, наплавка, постановка ДРД, напыление и др.)

Заключительные операции предназначены для обработки после основной операции для предания поверхности размеров, формы, частоты и точности согласно требованиям.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

Исходные данные:

1.Деталь – коленчатый вал Газ2705

2.Материал – Сталь 40Х

3.Твердость - HRC - 52

4.Масса детали – до 12 кг

5.Оборудование – кругло-шлифовальный станок модели 3Б151

6.Режущий инструмент – шлифовальный круг ПП600*40*305

7.Установка детали – в центрах

8.Условия обработки – с охлаждением

9.Вид шлифования – круглое наружное с выходом шлифовального круга в одну сторону.

Содержание операции

Табл.3.

| № | Содержание перехода |

| Установить деталь | |

| Шлифовать деталь | |

| Измерить деталь | |

| Снять деталь | |

| Промыть деталь |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

мин

мин

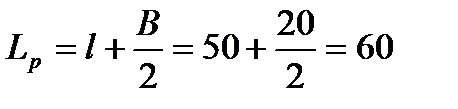

- ход стола

мм

мм

Где В – ширина (высота) шлифовального круга ПП600*20*305

- частота вращения детали

об./мин

об./мин

По паспорту станка принимаем nu =240 об/мин

Где  =30 м/мин

=30 м/мин

-продольная подача

мм/об

мм/об

- поперечная подача

мм/об

мм/об

К=1,4 при черновом шлифовании

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

мин

мин

Где  =0,13 мин

=0,13 мин

=0,70 мин

=0,70 мин

Дополнительное время:

мин

мин

Где k=7,7%

Штучное время:

мин

Штучно-калькуляционное время:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

Исходные данные:

1.Деталь – Коленчатый вал

2.Материал – Сталь 40Х

3.Твердость - HRC - 60

4.Масса детали – до 15 кг

5.Оборудование – кругло-шлифовальный станок модели 3Б151

6.Режущий инструмент – шлифовальный круг ПП600*40*305

7.Установка детали – в центрах

8.Условия обработки – с охлаждением

9.Вид шлифования – круглое наружное с выходом шлифовального круга в одну сторону.

Содержание операции:

Табл.4.

| № | Содержание перехода |

| Установить деталь | |

| Шлифовать деталь | |

| Измерить деталь | |

| Снять деталь | |

| Промыть деталь |

Основное время:

мин

мин

- ход стола

мм

мм

Где В – ширина (высота) шлифовального круга ПП600*20*305

- частота вращения детали

об./мин

об./мин

По паспорту станка принимаем nu =280 об/мин

Где  =35 м/мин

=35 м/мин

-продольная подача

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 024 001 ПЗ |

мм/об

мм/об

- поперечная подача

мм/об

мм/об

К=7,7 при чистовом шлифовании

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 016 001 ПЗ |

мин

мин

Где  =0,13 мин

=0,13 мин

=0,70 мин

=0,70 мин

Дополнительное время:

мин

мин

Где k=7,7%

Штучное время:

мин

мин

Штучно-калькуляционное время:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 016 001 ПЗ |

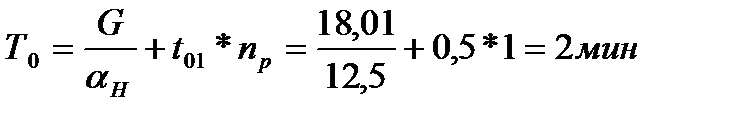

Основное время определяем по формуле:

Где G-массанаплавленного металла,г;

Где L-длина шва =12см

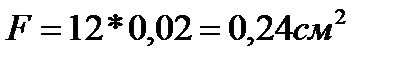

Площадь поперечного сечения шва:

принимаем =1,3

принимаем =1,3

Коэфицент наплавки метплла:

hР=4 – число разогревов

Вспомогательное время:

Тв1-вспомогательное время на осмотр шва,очистку кромок =1,5 мин

Тв2- вспомогательное время на установку,повороты и снятие =1,4 мин

Тв3- вспомогательное время на переходы сварщика =1,2 мин

Дополнительное время опр. по формуле:

К=8%

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 016 001 ПЗ |

1)Глубина резанья

t=7

число проходов i=15

2)Подача на оборот фрезы

Sot=3,3мм/об

3)Скорость резанья.Vм/мин

4)Корректирование скорости резанья

Uckрез=Uтрез*К2*К3*К4=56*1,03*1,5*1,0=86,5м/мин

5)пр=

По паспарту станка А=550 об/мин

6)smr=3,3*550=1815об/мин

По паспарту 1900об/мин

7)Расчотная длина обработки

Lr=87=17.5=104.5

L1=15мм

L2=2.5мм

8)Основное время

То=

9)Вспомогательное время

Тв=0,85+5,1=5,95мин

10)Дополнительное время

Туст=

11)Штучное время

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РА КП. 042 016 001 ПЗ |

Тшк=7,02мин

Дата добавления: 2015-04-11; просмотров: 78 | Поможем написать вашу работу | Нарушение авторских прав |