Читайте также:

|

Часть вторая

1. Кинематический расчет передачи

Исходные данные:

Тип двигателя (мощность, кВт/частота вращения, мин -1): 4А132М6(7,5/970);

Передаточное число: 3,55;

Термообработка колес: азотирование (Аз);

Вид линии зуба: прямая;

Степень точности передачи: 8;

Ресурс работы, час: 16000;

Расположение колес относительно опор: консольное.

1.1. Вращающий момент Т1 на первом валу

Момент находится по формуле:

Нм,

Нм,

где Р1 – мощность двигателя, кВт, n1 –частота вращения, мин –1. Следовательно:

Нм.

Нм.

1.2. Вращающий момент Т2 на втором валу

Зная вращающий момент на первом валу, можно найти вращающий момент на втором валу:

,

,

где U =3,55– передаточное число;  =0,95 - коэффициент полезного действия (КПД), получаем:

=0,95 - коэффициент полезного действия (КПД), получаем:

Нм.

Нм.

1.3. Частота вращения второго вала

Частота вращения ведомого вала:

,

,

получаем:  мин –1.

мин –1.

1.4. Угловые скорости валов

Угловые скорости валов:

с-1;

с-1;

с-1,

с-1,

принимаем  , тогда:

, тогда:

с-1, а

с-1, а  с-1.

с-1.

1.5. Мощность на выходном валу передачи

,

,

отсюда получаем, что:  кВт.

кВт.

2.Выбор допускаемого контактного [σH] и изгибающего [σF] напряжений определение межосевого расстояния  модуля зубчатой передачи и фактического передаточного числа

модуля зубчатой передачи и фактического передаточного числа

2.1. Определение допускаемых контактных и изгибных напряжений

Так как материал для шестерни и для зубчатого колеса не заданы, их следует выбрать исходя из вида термообработки, по таблице 4.1 [1].

Для шестерни и колеса выбираем сталь 40ХН2МА с твердостью HRC1=40; HRC2 =35

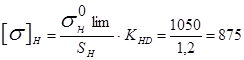

Определяем допускаемое контактное напряжение [s]H:

МПа

МПа

где:  =1050 МПа - предел длительной выносливости соответствующий базовому числу циклов испытаний (определяется по таблице 4.1 [1]); SH- коэффициент безопасности при расчете на контактную прочность, SH = 1,2; КHD-коэффициент долговечности принимаем равным 1, т.к. не заданны условия работы зубчатой передачи.

=1050 МПа - предел длительной выносливости соответствующий базовому числу циклов испытаний (определяется по таблице 4.1 [1]); SH- коэффициент безопасности при расчете на контактную прочность, SH = 1,2; КHD-коэффициент долговечности принимаем равным 1, т.к. не заданны условия работы зубчатой передачи.

Допускаемые контактные напряжения  =

=  =875 МПа

=875 МПа

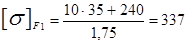

Допускаемое напряжение изгиба [s]F

где:  - предел изгибной выносливости при базовом числе циклов, зависит от марки материала и вида термообработки, SF – коэффициент безопасности, SF =1,75 для штампованных колес.

- предел изгибной выносливости при базовом числе циклов, зависит от марки материала и вида термообработки, SF – коэффициент безопасности, SF =1,75 для штампованных колес.

Для шестерни  Mпа;

Mпа;

Для колеса  Mпа;

Mпа;

2.2. Выбор коэффициента ширины передачи

Коэффициент ширины передачи зависит от рабочей ширины и от межосевого расстояния по формуле:

,

,

принимается  , по рекомендации таблицы 4.8 [1].

, по рекомендации таблицы 4.8 [1].

2.3.Определение межосевого расстояния по критерию контактной выносливости

Межосевое расстояние передачи:

мм;

мм;

для прямозубых передач Ка =490 – числовой коэффициент,  =1,5. Подставляя, числовые данные в формулу получим, что:

=1,5. Подставляя, числовые данные в формулу получим, что:

мм.

мм.

Полученное значение согласовываем с ближайшим стандартным по ГОСТу 2185-81  мм.

мм.

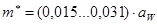

2.4.Определение модуля зубчатой передачи

мм,

мм,

тогда получаем  , согласовываем с ГОСТом 9563-60 и принимаем

, согласовываем с ГОСТом 9563-60 и принимаем  мм.

мм.

2.5.Определение суммарного числа зубьев

,

,

подставляя значения, получим:  .

.

Определение числа зубьев шестерни:

,

,

где  - число зубьев малого колеса (шестерни).

- число зубьев малого колеса (шестерни).

,

,

где  - число зубьев большего колеса.

- число зубьев большего колеса.

,

,

.

.

Принимаем  , а

, а  .

.

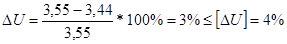

2.6.Фактическое передаточное число передачи

Чтобы найти действительное передаточное число передачи поделим количество зубьев первого колеса на количество зубьев второго колеса:

,

,

отсюда получаем:  . Определим погрешность:

. Определим погрешность:  ,

,

что  .

.

3.Геометрические расчеты передачи и расчет напряжений

3.1.Делительные диаметры колес

Делительные диаметры колес можно найти из общей формулы:

мм;

мм;

тогда получим:  мм, а

мм, а  мм.

мм.

Чтобы узнать насколько правильно были произведены расчеты, сделаем проверку:

мм,

мм,

подставляя числовые значения, получим:

мм.

мм.

Отсюда видно, что расчеты произведены правильно.

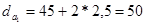

3.2.Определение диаметров вершин зубьев колес

Диаметры вершин колес найдем так же исходя из общей формулы:

мм,

мм,

тогда:  мм, а

мм, а  мм.

мм.

3.3.Определение диаметров впадин зубьев колес

Общая формула для нахождения диаметра впадин зубьев колес выглядит следующим образом:

мм;

мм;

тогда получаем:

мм, а

мм, а  мм.

мм.

3.4. Рабочая ширина передачи

мм;

мм;

получаем:  мм., тогда ширина шестерни будет равна:

мм., тогда ширина шестерни будет равна:  мм.

мм.

3.5.Определение усилий, действующих в зацеплении

· окружное усилие:

Н;

Н;

· радиальное усилие:

Н, где

Н, где  =20 – угол зацепления передачи.

=20 – угол зацепления передачи.

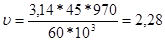

3.6.Определение окружной скорости в зацеплении

Окружная скорость находится по формуле:

, м/с,

, м/с,

подставляя свои значения в формулу, получим:

м/с.

м/с.

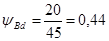

3.7.Коэффициент ширины передачи

;

;

в итоге получаем:  .

.

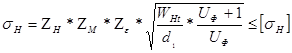

3.8.Проверка передачи на контактную выносливость

МПа (1),

МПа (1),

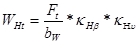

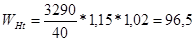

где  (Н/мм) – расчетная окружная удельная нагрузка;

(Н/мм) – расчетная окружная удельная нагрузка;  - коэффициент концентрации нагрузки;

- коэффициент концентрации нагрузки;  - коэффициент динамической нагрузки;

- коэффициент динамической нагрузки;  и

и  находятся из таблицы 4.6 [1]. Тогда получается, что

находятся из таблицы 4.6 [1]. Тогда получается, что  , а

, а  =1,02. В итоге, подставляя

=1,02. В итоге, подставляя  и

и  в формулу, получим:

в формулу, получим:

Н/мм. Коэффициент, учитывающий форму сопряженных поверхностей, находится по формуле:

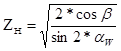

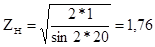

Н/мм. Коэффициент, учитывающий форму сопряженных поверхностей, находится по формуле:  , подставляя свои данные, получим, что

, подставляя свои данные, получим, что  . Коэффициент, учитывающий физико-механические свойства материала

. Коэффициент, учитывающий физико-механические свойства материала  Мпа1/2;

Мпа1/2;  =1 – для прямозубых передач. Подставляя все эти значения в первую формулу (1) получим:

=1 – для прямозубых передач. Подставляя все эти значения в первую формулу (1) получим:

Мпа.

Мпа.

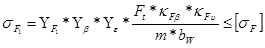

3.9.Проверка зубьев колес на прочность по напряжению изгиба

МПа

МПа

Находим коэффициент, учитывающий форму зуба  по таблице 4.12 из [1],

по таблице 4.12 из [1],  .Аналогично находим

.Аналогично находим

и

и  - коэффициенты, которые тоже находятся из [1]; коэффициент, учитывающий влияния угла наклона зуба на изгибную прочность

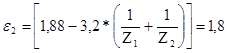

- коэффициенты, которые тоже находятся из [1]; коэффициент, учитывающий влияния угла наклона зуба на изгибную прочность  для прямозубых колес равен 1. Коэффициент, учитывающий влияние перекрытия:

для прямозубых колес равен 1. Коэффициент, учитывающий влияние перекрытия:  , где

, где  .

.

Подставляя полученные значения, получим:

МПа

МПа

3.10. Расчетное напряжение изгиба в зубьях колеса

МПа,

МПа,

где  - коэффициент, учитывающий форму зуба, находится из [1]. Подставляем в формулу значения, получаем:

- коэффициент, учитывающий форму зуба, находится из [1]. Подставляем в формулу значения, получаем:

Мпа.

Мпа.

3.11.Сводная таблица параметров передачи

Все полученные данные при расчете зубчатой передачи внесем в таблицу:

Таблица 1

| Т1=74 Нм | d2=155 мм |

| Т2=250 Нм | da1=50 мм |

| n1=970 мин-1 | da2=160 мм |

| n2=273,3 мин-1 | df1=38,75 мм |

| U=3,55 | df2=148,75 мм |

HB1=HB2  350 350

| bW=20 мм |

| aW=100 мм | σH=802,3 МПа |

| m=2,5 мм | [σH]=875 МПа |

| Z1=18 | σF1=196,2 МПа |

| Z2=62 | σF2=168,7 МПа |

| UФ=3,44 | [σF]=337,366 МПа |

| ΔU=3% | Ft=3290 H |

| v=2,28 м/с | FR=1200 H |

| d1=45 мм |

4.Расчет выходного вала

4.1.Определение диаметра вала  (ориентировочно)

(ориентировочно)

мм,

мм,

где  - допускаемое напряжение на кручении;

- допускаемое напряжение на кручении;  МПа, выбираем

МПа, выбираем  =20 МПа, тогда:

=20 МПа, тогда:

мм.

мм.

Согласовываем с ГОСТом 12080-66 и принимаем, что  мм.

мм.

4.2.Выбор подшипников

Основываясь на диаметре цапфы, равным 45 мм, выбираем тип подшипника 209 – радиальный шариковый подшипник, легкой серии. Размеры подшипника выбираем из [1]. Получаем:

D=85 мм – диаметр подшипника, В=19 мм – ширина подшипника.

4.3.Определение размеров консоли

Размеры консоли выбираем по таблице из [1]  .

.

4.4. Составление расчетной схемы вала

- расстояние между опорами, где d1 - диаметр под подшипником (по рекомендации [2]);

- расстояние между опорами, где d1 - диаметр под подшипником (по рекомендации [2]);

d2=45 мм – диаметр цапфы (l2=19 мм);

d3=43 мм – диаметр между подшипниками;

d4=55 мм – диаметр заплечика;

d5=45 мм – диаметр вала под колесом;

Lст=20 мм длина ступицы.

4.5. Расчет вала на статическую прочность

При этом расчете изображается вал в форме 2-х опорной балки с консолью (приложение 2).

Дата добавления: 2015-09-10; просмотров: 101 | Поможем написать вашу работу | Нарушение авторских прав |

| <== предыдущая лекция | | | следующая лекция ==> |

| На 2012-2013 учебный год | | | Последовательность расчета вала на статическую прочность |