Читайте также:

|

Для обжига каустизационного известкового шлама исклю-

чительное применение получили цилиндрические вращающиеся

печи такого же типа, как используемые в цементной промыш-

ленности для обжига клинкера. Современные печи строят дли-

ной до 100 м и более с отношением длины к диаметру до 40: 1,

производительностью 150—350 т извести в сутки [26, с. 554].

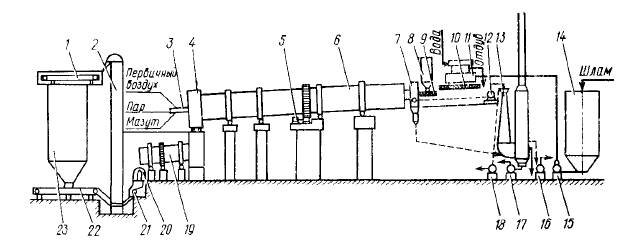

На рис. 225 показана общая схема установки. Жидкий шлам

подается насосом из запасного бака на вакуум-фильтр для

обезвоживания и промывки. Промытый и сгущенный до сухости

50—60 % шлам транспортируется винтовыми конвейерами

к загрузочной головке вращающейся цилиндрической известере-

генерационной печи, получающей вращение через редуктор и

шестеренчатый привод от электродвигателя. Вариатор редук-

тора позволяет изменять частоту вращения печи примерно от

0,5 до 2,0 мин~'. При загрузке шлама в печь к нему добавляют

из бункера свежий дробленый известняк в количестве 10—20 %,

в зависимости от величины потерь извести с пылью, выносимой

из печи с дымовыми газами. Барабан печи наружными кольце-

выми бандажами опирается на парные роликовые катки, уста-

новленные на мощных опорах. По ходу извести барабан имеет

наклон к горизонту под углом 2—3°, что обеспечивает переме--

щение шлама внутри барабана. Кожух барабана изготовляется

из обычной стали и футеруется огнеупорным шамотным кирпи-

чом с высоким содержанием оксида алюминия; толщина футе-

ровки обычно составляет 250 мм (один кирпич). Во избежание

налипания шлама на стенки в загрузочном конце печи в футе-

ровку свободно заделаны концами висячие металлические цепи,

сбивающие своими ударами о стенки налипшие на них комья

шлама. Одновременно эта секция цепей выполняет роль зоны

подсушки шлама за счет тепла уходящих из печи дымовых га-

зов. Цепи набирают на себя пастообразный шлам, увеличивая

тем самым поверхность его соприкосновения с газами и таким

образом интенсифицируя сушку шлама. С выгрузочного конца

печи к ней примыкает топливная головка, к которой через фор-

сунку подводится мазут, распыливаемый паром, и воздух для

горения. Регенерированная известь в виде окатышей размером

Рис. 225. Схема установки для регенерации извести:

/ — скребковый конвейер; 2—элеватор; 3 — мазутная форсунка; 4 — разгрузочная (топливная) головка; 5 — привод печи; 6 — вращающаяся печь; 7 -..агру.ючная головка; 8 — бункер для известняка; 9 — загрузочный винтовой конвейер; 10 — транспортирующий винтовой конвейер; // — вакуум-фильтр; /i — дымосос; 13 — скруббер; 14 — бункер для шлама; /5 —шламовый насос; 16, 17, 18 — насосы для скрубберного раствора; 19 — холодильник для извести; 20 — цепной конвейер; 21 — дробилка для извести; 22 — разгрузочный конвейер; 23 — бункер для извести

10—20 мм, раскаленная до температуры 1000 °С, выходит из выгрузочного конца печи и попадает в холодильный барабан, охлаждаемый воздухом по типу рекуператора. Применяют два типа воздушных охладителей-рекуператоров: с прямым и непрямым нагревом вторичного воздуха. В рекуператорах прямого действия или контактных известь непосредственно соприкасается с воздухом, который направляется в печь. В рекуператорах непрямого действия воздух прогоняется через особые каналы, устроенные в стенках барабана.

В воздушных холодильниках-рекуператорах известь охлаждается до 100—150 °С, а воздух, поступающий в печь, одновременно нагревается до 170—200 °С. Воздушный охладитель непрямого действия с барабаном диаметром 2,5 м, длиной 8 м и частотой вращения 0,07—0,09 с"1 обеспечивает производительность около 100 т извести в сутки. Охлажденная известь (см.

рис. 225) принимается на цепной конвейер, пропускается через

вальцовую дробилку и элеватором поднимается в бункер, из

5! 2

нижней части которого конвейер подает ее в гаситель-классификатор.

Дымовые газы из загрузочного конца печи отсасываются

дымососом и для улавливания пылевого уноса пропускаются

через вертикальный скруббер Вентури, после чего выбрасываются в атмосферу через дымовую трубу. В горло трубы Вентури насосом вбрызгивается вода. Образующаяся жидкая грязь насосом может быть возвращена на шламовый вакуум-фильтр.

Скруббер Вентури при удельном расходе воды 0,45—0,75дм3/м3

газа и при скорости газов в горловине 60 м/с обеспечивает сте-

пень улавливания известковой пыли до 96,5%. Кроме скруббе-

ров Вентури, широко используются струйные газопромыватели

[16], работающие в одну или две ступени. Одноступенчатый га-

зопромыватель обеспечивает степень очистки газов от пыли на

95—96%, двухступенчатый — до 98%. На зарубежных пред-

приятиях иногда используют сухие горизонтальные однополь-

ные электрофильтры, которые при температуре уходящих га-

зов 180—200 °С показывают степень улавливания свыше 99 %

[17, с. 513].

Для нормальной работы известерегенерационной печи необ-

ходимо обеспечить равномерное питание ее шламом, хорошо

обезвоженным (влажностью не выше 55 %) и хорошо отмытым

от щелочи (с содержанием не более 1 % Na2O к массе абс. су-

хого шлама). В этом случае шлам в процессе подсушки легко

гранулируется. Грануляция способствует равномерному обжигу

и уменьшению потерь в виде пыли. При питании печи чрез-

мерно влажным и слизистым шламом увеличиваются потери

извести с пылью, а на стенках печи образуются кольца спекше-

гося шлама. При содержании щелочи в шламе свыше 2 % Na2O

кольца возникают уже через 4—5 ч работы. Образование колец

представляет собой очень неприятное осложнение. В подобных

случаях прибегают к удлинению факела и повышению темпера-

туры в зоне колец с целью термического их разрушения; од-

нако такая мера не всегда помогает, и тогда приходится оста-

навливать печь и после ее охлаждения сбивать кольца отбой-

ными молотками.

Кроме образования колец, высокое содержание щелочи

в шламе может вызвать разрушение футеровки, а наличие на-

триевых солей в обожженной извести замедляет ее гашение.

Продолжительность пребывания извести в печи составляет

от 1,5 до 4 ч; ее, мин, можно рассчитать из выражения [26, с. 500]:

Дата добавления: 2015-09-10; просмотров: 388 | Поможем написать вашу работу | Нарушение авторских прав |