Читайте также:

|

Деталі, які мають бути вироблені, часто специфікуються за допомогою відомості про склад виробу (ВСВ). Це — перелік певних кількостей компонент, елементів, матеріалів, необхідних для виготовлення виробу. Специфікація елементів домашньої кухні та їх кількості і повний набір конструкторських креслень аероплану — це є відомості про склад виробу (хоча зміст і призначення їх різні). Креслення і відомості про склад виробу існують для цілого виробу чи це олівець, — незалежно від того, вантажівка. Відповідно, креслення й відомості складу виробу створюються для кожної важливої компоненти і складальної одиниці.

У свою чергу, складові елементи, або складальні одиниці, також аналогічно специфікуються аж до окремого гвинта, гайки, кілограма фарби тощо. Відомість склад про виробу для елемента, скажімо, А складається з елементів В і С. Індивідуальні креслення описують не лише їх фізичні розміри, а й спеціальні процеси, а також вихідні матеріали з яких виготовлена кожна деталь. Елементи, що знаходяться вище від кожного рівня називаються родичами; елементи, що знаходяться нижче від кожного рівня, називаються компонентами, або дітьми.

Відомість про склад виробу визначає його структуру. Розглянемо умовний приклад, що показує, як розвивається та поглиблюється структура виробу, виявляючи вимоги для кожного окремого компонента [27].

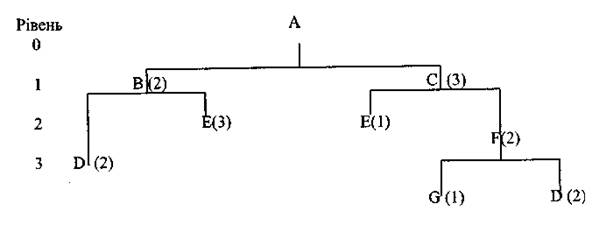

Будемо вважати, що попит на виріб А становить 50 од. Для кожної одиниці А потрібно дві одиниці В і три одиниці С; кожної одиниці В — дві одиниці D і три одиниці Е; для кожної одиниці С — одна одиниця Е і дві одиниці F; для кожної одиниці F — одна одиниця G і дві одиниці D. Отже, потреба в В, С, D, Е, F, і G повністю залежить від попиту на А. Володіючи цією інформацією, можна сконструювати структуру виробу у відносних одиницях запасу (схема 21).

Схема 21 Структура одиниці виробу А

Як бачимо, структура має чотири рівні: 0, 1, 2 і 3. Є чотири родичі: А, В, С і F. Кожна одиниця-родич має щонайменше один рівень нижчий від неї. Одиниці В, С, D, Е, F і G є компонентами, тому що кожна одиниця має ще хоча б один рівень над нею. У цій структурі В, С і F є і родичами, і компонентами. Число в круглих дужках вказує, яка кількість штук цієї окремої одиниці необхідна, щоб виготовити одиницю, яка йде наступною відразу ж вище від неї. Отже, В(2) означає, що потрібно дві одиниці В для кожної одиниці А і F (2) означає, що необхідно дві одиниці F для кожної одиниці С.

Маючи розгорнуту структуру продукту, можна визначити кількість штук кожної одиниці, необхідної для задоволення потреби. Ця інформація розміщується у такій таблиці:

Одиниця В: 2 х кількість AS = (2)(50)= 100

Одиниця С: 3 х кількість AS = (3)(50)=150

Одиниця D: 2 х кількість BS + 2х кількість FS = (2)(100) +

(2)(300)= 800

Одиниця У: 3 х кількість BS + FS кількість CS + (3)(100) + (1)(150) = 450 Одиниця F: 2 х кількість CS = (2)(150) = 300

Одиниця G: 1 х кількість FS = (1)(300) = 300.

Відомості про склад виробу не лише специфікують потребу, вони також корисні для визначення витрат і можуть бути використані як список одиниць, що має бути визначений для виробництва одиниці виробу або безпосередньо для складання.

Однією з форм специфікації є також відомості модуля. Модулі — не кінцеві продукти, а лише компоненти, які можуть бути зібрані у виріб. Відомості про склад виробу часто складаються як модульні, оскільки раціональніше організувати процес порівняно невеликої кількості модулів, ніж великої кількості фінальних складальних одиниць.

Скажімо, фірма може потребувати 150 тис. різних кінцевих виробів, але має лише 40 модулів, які в різних комбінаціях підбираються, щоб виготовити кінцеві вироби, для яких потрібно 150 тис. компонентів. Фірма прогнозує потреби у виробах, складає свій виробничий графік і відомості 40 модулів, а не 150 тис. різних конфігурацій кінцевих виробів. 40 модулів можуть бути зібрані в необхідних специфічних поєднаннях і служити основою для кінцевого складання виробу.

Складовими елементами процесу специфікації є й інші відомості про склад виробу, зокрема відомості планування та тимчасові відомості.

Відомості планування створюються для того, щоб призначити штучного родича у відомості про склад виробу. Це важливо переважно за двох умов.

1) коли хочемо згрупувати складальні одиниці разом, щоб знизити кількість одиниць, які довелось би вносити до розгляду;

2) коли хочемо випускати „комплекти" для виробничого відділу. Наприклад, неефективно випускати шпонки персонально для кожної складальної одиниці, кількість яких надзвичайно велика, тому назвемо всю потребу у шпонках „комплект" і випустимо відомість планування для таких комплектів. Отже, відомість планування специфікує комплект, що підлягає випуску. їх ще називають псевдовідомістю або номером комплекту.

Тимчасові відомості про склад виробу — це відомості про склад компонентів, як правило, складальних одиниць, що існують лише тимчасово і йдуть прямо в нове складання певного виробу. Вони ніколи не складуються і не входять у запаси чи заділи. Але, коли компоненти використовуються на різних рівнях відомості складу виробу, то вони кодуються, тобто для них указується номер рівня, на якому вони мають бути використанні.

Наступним кроком процесу тактичного планування є облік стану запасів та закупок (наявність на складі та замовлення).

Точність обліку запасів, або знання про те, що знаходиться в запасах, є ознакою того, що ними управляють ефективно. Досконалий менеджмент у сфері запасів абсолютно необхідний, щоб операційна система чітко працювала. Якщо фірма не досягла хоча б 99% точності обліку запасів, то можна вважати, що планування потреби в матеріалах, деталях та вузлах не буде виконувати свої функції.

Те ж саме стосується і визначення строків закупок. Відстежування порушення строків закупок існує як побічна гілка чітко організованого процесу у відділі управління запасами. Коли здійснюється замовлення, облік заявок і розклад доставки замовлень мають надавати інформацію, доступну для виробничого персоналу. Лише на основі чітко організованої інформації про закупки менеджери можуть відпрацювати оптимальні виробничі плани та ефективно координувати операційну діяльність. Після обліку запасів матеріалів необхідно визначити час виготовлення кожного елемента виробу.

Час виготовлення кожного компонента виробу передбачає, що служба менеджменту має визначити, коли вироби потрібні. Лише після цього можна вирішити питання, коли закуповувати, виготовляти деталі та складати (формувати) вироби. Це означає, що виробничий персонал визначає: час очікування; час руху; черговість; час переналадки; час виготовлення кожного компонента. Згруповані разом, ці періоди часу називаються часовим графіком виготовлення виробу, який узагальнено можна подати в табличній формі (табл. 22).

Таблиця 22. Часовий графік виготовлення виробу А

| Компоненти | Час виготовлення |

| А | Один тиждень |

| В | Два тижні |

| С | Один тиждень |

| D | Один тиждень |

| E | Два тижні |

| F | Три тижні |

| G | Два тижні |

Компоненти Час виготовленняА Один тиждень В Два тижні С Один тиждень D Один тиждень Е Два тижні F Три тижні G Два тижні

|

Рис. 9. Графік часової структури товару

Коли відомість про склад виробу А, яка була подана схематично й таблично у попередньому прикладі, доповнити схемою - графіком (рис. 22), де відображені часові періоди виготовлення окремих деталей та вузлів, то отримаємо часову структуру товару. У вітчизняній термінології це називається цикловим графіком виготовлення виробу.

План повної та чистої потреби в матеріалах

Проаналізувавши основні елементи системи тактичного

планування можна зробити наступний крок і з'ясувати процес

розроблення повного плану потреби в матеріалах та плану чистої потреби в матеріалах.

Повний план потреби в матеріалах (ІІППМ) — це план, де передбачаються потреби в усіх видах інгредієнтів, необхідних для виготовлення виробів. При цьому допускається, що наявних запасів цих інгредієнтів для виробу на фірмі немає. Тому необхідно відпрацювати відповідний розклад цієї повної потреби в матеріалах, який би показував би, коли той чи інший елемент виробу має бути замовлений або коли розпочати його виробництво, щоб виготовити цей кінцевий виріб до визначеної дати.

Для формування такого розкладу слід об'єднати наведені раніше „Виробничий графік для виробу А" (див. табл. 21) та „Часовий графік виготовлення виробу А" (див. табл. 22) і подати їх як єдине ціле.

Проілюструємо цей процес на умовному прикладі. Скажімо, компанія виробляє всі елементи виробу А. Час виготовлення візьмемо з «Часового графіка виготовлення виробу А». Усього має бути випущено 50 виробів А. Використовуючи цю інформацію, побудуємо повний план потреби матеріалів і розклад виробництва компонентів виробу, щоб задовольнити попит на них протягом восьми тижнів. Усі ці дані зведемо в таблицю (табл. 23).

Таблиця 23 Повний план потреби матеріалів для виробництва виробів А

| Строки випуску і потреби | Тижні | Час виготовлення | |||||||||||

| 1 – й | 2 – й | 3 – й | 4 – й | 5 – й | 6 – й | 7 – й | 8 – й | ||||||

| А Дата потреби. Наказ на випуск | Один тиждень | ||||||||||||

| В Дата потреби. Наказ на випуск | Два тижні | ||||||||||||

| С Дата потреби. Наказ на випуск | Один тиждень | ||||||||||||

| D Дата потреби. Наказ на випуск | Один тиждень | ||||||||||||

| Е Дата потреби. Наказ на випуск | Два тижні | ||||||||||||

| F Дата потреби. Наказ на випуск | Три тижні | ||||||||||||

| D Дата потреби. Наказ на випуск | Один тиждень | ||||||||||||

| G Дата потреби. Наказ на випуск | Два тижні | ||||||||||||

Пояснення повного плану потреби в матеріалах буде таке: якщо ми хочемо мати 50 штук виробів А на восьмому тижні, то маємо почати вузлове складання виробу А на початку сьомого тижня. Тому необхідно мати до сьомого тижня 100 штук виробу В і 150 штук С. Ці два елементи потребують відповідно два і один тижні на їх виготовлення. Виробництво виробу В слід розпочати на п'ятому тижні, а виробництво виробу С -на шостому тижні (час виготовлення вилучається з дати потреби цих елементів). Працюючи в зворотному напрямі, можемо побачити інші компоненти для всіх останніх елементів. План потреби матеріалів (ППМ) графічно показує, коли виробництво кожного елемента має бути розпочато для того, щоб мати 50 шт. виробів А, виготовленими на восьмому тижні.

Отже, ми розглянули забезпечення повної потреби в матеріалах, допускаючи, що на руках (робочих місцях) немає запасів деталей та вузлів. У дійсності ж на складах та робочих місцях завжди є певні запаси цих елементів. Тому щоб уникнути надлишкових або понаднормових запасів, необхідно врахувати і цей момент, тобто треба визначити чисту потребу в матеріалах.

План чистої потреби в матеріалах (ПЧПМ) охоплює повну потребу, запаси на складах, чисту потребу, планові строки початку виготовлення і планові строки закінчення виготовлення для кожного елемента.

Коли приймаємо до уваги запаси на робочих місцях і скла

дах, то маємо усвідомлювати, що багато компонентів запасів

складаються з різних одиниць та деталей. Якщо повна потреба

в газонокосарках, скажімо, 100 шт. і в запасі на складі готової продукції є в наявності 20 косарок, то чиста потреба в них становитиме буде 80 (тобто 100-20). Але кожна газонокосарка має четверо коліс і один замок запалювання, тому потреба в колесах зменшується на 80 шт. (20 газонокосарок на складі х 4 коліс), а потреба в замках запалювання — на 20 (20 х 1).

Отже, коли є запаси елементів-родичів, потреба в них і всіх їх компонентах зменшується тому, що кожна газонокосарка містить компоненти одиниць більш низького рівня.

Коли володіємо інформацією про запаси, то можемо побудувати план чистої потреби. Конструкція плану чистої потреби аналогічна конструкції плану повної потреби. Починаючи з одиниці А, здійснюємо роботу в зворотному напрямку відносно ходу виробничого процесу, визначаючи чисту потребу для всіх одиниць. Для розрахунків беремо дані про структуру (склад) товару, про запаси, час виготовлення тощо. Враховуючи потім кількість одиниць різних компонентів виробу в запасі, визначаємо чисту потребу і планову кількість для виготовлення (замовлення) на ту чи іншу дату (у нашому випадку — в тижнях).

Але на практиці одночасно можуть виготовлятися різні вироби, для яких потрібні різні компоненти для їх комплектації. У таких випадках слід відпрацювати розклад виробництва декількох виробів, які охоплюються єдиним виробничим планом-графіком. Служба менеджменту зобов'язана готувати для кожного виробу графік виробництва кожного окремого виробу в загальному виробничому плані-графіку; водночас відпрацьовується план чистої потреби в матеріалах.

Дата добавления: 2015-02-16; просмотров: 169 | Поможем написать вашу работу | Нарушение авторских прав |