Читайте также:

|

Проектирование, конструирование, производство и эксплуатация изделий из КМ по некоторым аспектам принципиально отличаются от аналогичных процессов для конструкций из традиционных материалов. Основами факторами, обуславливающими необходимость специфического подхода, являются:

1. Зависимость свойств композита от его структуры (материала и типа арматуры и матрицы, объемного содержания компонентов, углов армирования и последовательности укладки слоев армирующего материала или препрега). Известно, что от упругих свойств КМ во многих случаях (для статически неопределимых систем - всегда) зависят величина и направление внутренних силовых факторов. Таким образом, можно утверждать, что КМ позволяют управлять не только собственными свойствами, но и внутренним НДС конструкции. Например, в балках из КМ с различными углами армирования распределение деформаций и напряжений в поперечном сечении при изгибе имеет вид, показанный на рис. 2.1.

|

| Рисунок 2.1 – Влияние структуры КМ на напряжение в поперечном сечении балки |

2. То, что в своих расчетах инженер оперирует свойствами материала, является весьма условным – характеристики КМ формируются и получаются одновременно с самой конструкций. В связи с этим разработка конструкции без учета технологии, как, впрочем, и обратное, неэффективна и этим объясняется тот факт, что создатели изделий из КМ рарабатывают не конструктивные решения, не технологически процессы изготовления деталей, а конструктивно-технологические решения (КТР).

3. В отличие от традиционных материалов КМ характериются так называемым коэффициентом реализации свойств материала, который полностью зависит от параметров технологического процесса. Например, большим коэффициентом реализации прочности и жесткости КМ вдоль локон обладает пултрузия, при вакуумном формовании характеристики лучше, чем при контактном формовании. Приводимые в справочниках, ГОСТах, других нормативных документах физико-механические свойства КМ получены в конкретном технологическом процессе, поэтому инженер всегда должен обращать внимание на это.

В нормативных документах на материал содержатся следующие физико-механические характеристики:

– модуль упругости, пределы прочности на растяжение и сжатие, коэффициенты Пуассона и линейного температурного расширения вдоль и поперек волокон (по основе и утку – для тканых арматур);

– модуль сдвига и прочность на сдвиг однонаправленного КМ (под однонаправленной структурой понимают то, что все слои уложены под одним и тем же углом);

– удельная теплоемкость;

– модуль упругости и прочность на межслойный сдвиг;

– усталостные характеристики;

– модуль упругости и предел прочности для КМ с армированием [±45°].

Инженеру чаще всего приходится иметь дело с иными структурами КМ, для которых соответствующие характеристики отсутствуют, поэтому исключительную важность приобретает знание инженером методик расчета механмческих свойств КМ с произвольной структурой.

4. Все армированные волокнами КМ обладают значительной спецификой физико-механических свойств (разные модули упругости и пределы прочности на растяжение и сжатие, разные пределы прочности на сдвиг КМ с армированием [+φ] и [-φ], анизотропия физико-механических характеристик, принципиальное отличие между прочностью на сдвиг и на срез, хрупкий характер разрушения и др.), а также аномальными значениями некоторых характеристик (отрицательные и положительные больше единицы коэффициенты Пуассона, отрицательные коэффициенты линейного температурного расширения и др.).

Это вызывает необходимость, с одной стороны, как можно точнее определять напряжения и деформации, а с другой - принимать во внимание возможность появления нетипичных для металлов деформаций и перемещений.

5. Говоря о высоких удельных значениях прочности и жесткости КМ нельзя забывать, о каком направлении идет речь. Безусловно, по направлению волокон КМ по удельным характеристикам превосходят металлически сплавы, в то же время в поперечном направлении - значительно уступают им. Таким образом, простое утверждение о превосходстве КМ по удельной прочности является недостаточно корректным (!).

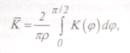

В тех случаях, когда в процессе эксплуатации имеет место широкий спектр характера нагружения (изменение направления и величины напряжений), более оправдано использование интегральных значений удельных прочности и жесткости, определяемых по такой формуле:

где К – удельная характеристика, например удельный предел прочности;

ρ – плотность материала;

φ – угол армирования (0< φ <π/2);

К(φ) – функция соответствующей характеристики. Для изотропных материалов К(φ) = const.

Дата добавления: 2015-04-20; просмотров: 98 | Поможем написать вашу работу | Нарушение авторских прав |