Читайте также:

|

Последовательность расчета закрытой передачи.

1. Определить передаточное число  и углы делительных конусов шестерни и колеса

и углы делительных конусов шестерни и колеса  и

и  .

.

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев.

3. Определить базовое число циклов  , расчетную циклическую долговечность

, расчетную циклическую долговечность  , коэффициенты режима, допускаемые контактные напряжения и допускаемые напряжения изгиба.

, коэффициенты режима, допускаемые контактные напряжения и допускаемые напряжения изгиба.

4. Выбрать коэффициент  длины зуба.

длины зуба.

5. Определить средний делительный диаметр из условия контактной прочности [формула (32)].

6. Задать число зубьев шестерни  , определить число зубьев колеса

, определить число зубьев колеса

7.Рассчитать внешний модуль  ,и округлить его до стандартного значения (см. табл. 3), а также средний модуль

,и округлить его до стандартного значения (см. табл. 3), а также средний модуль  .

.

8. Определить числа зубьев эквивалентных колес  и

и  и по табл. 8 — коэффициенты формы зуба шестерни

и по табл. 8 — коэффициенты формы зуба шестерни  и колеса

и колеса  .

.

9. Проверить прочность зубьев по напряжениям изгиба. При неудовлетворительных результатах  необходимо путем соответствующего изменения числа зубьев и модуля при том же конусном расстоянии добиться определенного изменения напряжений изгиба, не нарушая при этом условия контактной прочности.

необходимо путем соответствующего изменения числа зубьев и модуля при том же конусном расстоянии добиться определенного изменения напряжений изгиба, не нарушая при этом условия контактной прочности.

10. Произвести геометрический расчет передачи (см. табл. 17).

11. Определить окружную скорость колес и по табл. 14 назначить соответствующую степень точности.

Последовательность расчета открытых конических передач.

1. Определить передаточное число  и углы

и углы  делительных конусов шестерни и колеса

делительных конусов шестерни и колеса  и

и  .

.

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев.

3. Определить базовое число циклов  ,расчетную циклическую долговечность, коэффициенты режима и определить допускаемые напряжения изгиба.

,расчетную циклическую долговечность, коэффициенты режима и определить допускаемые напряжения изгиба.

4. Задать число зубьев шестерни  и по передаточному числу

и по передаточному числу  определить число зубьев колеса

определить число зубьев колеса  .

.

5. Определить число зубьев эквивалентных колес  и

и  коэффициенты формы зуба

коэффициенты формы зуба  и

и  по табл. 8.

по табл. 8.

6. Выбрать коэффициент длины зуба (ширины венца)  .

.

7.Из условия прочности на изгиб (формула 29) определить средний модуль  , после чего подсчитать внешний модуль

, после чего подсчитать внешний модуль  , значение которого округлить до ближайшего большего стандартного (см. табл. 3). При необходимости следует пересчитать

, значение которого округлить до ближайшего большего стандартного (см. табл. 3). При необходимости следует пересчитать  в зависимости от стандартного

в зависимости от стандартного  .

.

8. Произвести геометрический расчет передачи (см. табл. 17).

9. Определить окружную скорость колес и по табл. 14 назначить соответствующую степень точности зацепления.

Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения?

Достоинства и недостатки передач с зацеплением Новикова. Высокая нагрузочная способность является основным достоинством передач с зацеплением Новикова. При твердости рабочих поверхностей до НВ 350 можно принимать допускаемую нагрузку примерно в 2,5 раза больше допускаемой нагрузки для эвольвентных прямозубых передач тех же основных размеров, выполненных из тех же материалов, с той же термической обработкой (сравнение допускаемых нагрузок произведено при коэффициенте нагрузки К= 1).

Благодаря большей нагрузочной способности передачи с зацеплением Новикова более компактны, имеют почти в 2 раза меньшие габариты по сравнению с передачами с эвольвентным зацеплением при одинаковой передаваемой мощности.

Передачи с зацеплением Новикова допускают большее передаточное число, а вследствие хорошо удерживающейся масляной пленки между соприкасающимися зубьями уменьшается изнашивание зубьев, повышается КПД передачи.

Потери на трение в зацеплении Новикова примерно в 2 раза меньше, чем потери в эвольвентном зацеплении. Шум во время их работы значительно ниже.

Недостатками являются:

- большая (чем в эвольвентных зацеплениях) чувствительность к изменению межосевого расстояния;

- с увеличением нагрузки в зацеплении возрастает осевая составляющая, что, в свою очередь, усложняет конструкцию применяемых подшипниковых узлов;

- при ухудшении контакта (например, в случае перекоса валов и изменения межосевого расстояния) вся нагрузка, действующая на зубья, может сосредоточиться на небольшом участке длины зубьев, в результате чего зубья могут оказаться сильно перегруженными;

- необходимость иметь две специальные фрезы для нарезания зубьев (для шестерни и колеса).

а)

Рис. 59. Косозубая передача с зацеплением М.Л. Новикова

Расчет передачи с зацеплением Новикова на контактную прочность?

Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

Передачи, имеющие зубчатые или фрикционные колеса с перемещающимися осям, называют планетарными. Эти подвижные колёса подобно планетам Солнечной системы вращаются вокруг своих осей и одновременно перемещаются вместе с осями, совершая плоское движение, называются они сателлитами (лат. satellitum – спутник). Подвижные колёса катятся по центральным колёсам (их иногда называют солнечными колёсами), имея с ними внешнее, а с корончатым колесом внутреннее зацепление. Оси сателлитов закреплены в водиле и вращаются вместе с ним вокруг центральной оси.

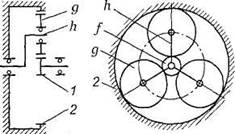

Наиболее распространена зубчатая однорядная планетарная передача (рис.60). Она состоит из центрального колеса 1 с наружными зубьями, неподвижного (центрального) колеса 2 с внутренними зубьями и водила на котором закреплены оси планетарных колес g (или сателлитов).

Рис.60. Планетарная передача

Водило вместе с сателлитами вращается вокруг центральной оси, а сателлиты обкатываются по центральным колесам и вращаются вокруг своих осей, совершая движения, подобные движению планет. При неподвижном колесе 2 движение передается от колеса 1 к водилу h или наоборот.

Планетарную передачу, совершаемую подвижными звеньями (оба иентральных колеса и водило), называют дифференциалом. С помощью дифференциала одно движение можно разложить на два или два движения сложить в одно: от колеса 2 движение можно передавать одновременно колесу 1 и водилу h или от колес 1 и 2 к водилу g и т. д. Планетарную передачу успешно применяют в транспортном машиностроении, станкостроении, приборостроении.

Достоинства и недостатки планетарных передач.

Основное достоинство — широкие кинематические возможности, позволяющие использовать передачу в качестве редуктора коробки скоростей, передаточное число в которой изменяется путем поочередного торможения различных звеньев, и как дифференциальный механизм.

- Планетарный принцип позволяет получать большие передаточные числа (до тысячи и больше) без применения многоступенчатых передач.

- Эти передачи компактные и имеют малую массу. Переход от простых передач к планетарным позволяет во многих случаях снизить их массу в 4 раза и более.

- Сателлиты в планетарной передаче расположены симметрично, а это снижает нагрузки на опоры (силы в передаче взаимно уравновешиваются), что приводит к снижению потерь и упрощает конструкцию опор.

- Эти передачи работают с меньшим шумом, чем обычные зубчатые и имеют более лёгкое управление и регулирование скорости;

- Имеют малый шум вследствие замыкания сил в механизме.

Основные недостатки: повышенные требования к точности изготовления и монтажа (для обеспечения сборки планетарных передач необходимо соблюдать условие соосности (совпадение геометрических центров колёс); условие сборки (сумма зубьев центральных колёс кратна числу сателлитов) и соседства (вершины зубьев сателлитов не соприкасаются друг с другом); резкое снижение КПД передачи с увеличением передаточного отношения.

Передаточное отношение.

Для определения передаточного отношения планетарной передачи используется метод Виллиса — метод останова водила.

Передаточное отношение планетарной передачи (см. рис. 60)

(33)

(33)

где  и

и  — угловые скорости колес 1 и 2 относительно водила h;

— угловые скорости колес 1 и 2 относительно водила h;  и

и  — числа зубьев этих колес.

— числа зубьев этих колес.

Для реальной планетарной передачи (колесо 2 закреплено неподвижно, колесо 1 — ведущее, водило h ведомое) при  из формулы (36) получим

из формулы (36) получим

или

(34)

(34)

Для однорядной планетарной передачи  , для многоступенчатых

, для многоступенчатых  , для кинематических передач

, для кинематических передач  . Чем больше передаточное отношение планетарной передачи, тем меньше КПД (0,99...0,1).

. Чем больше передаточное отношение планетарной передачи, тем меньше КПД (0,99...0,1).

Расчет на контактную прочность зубьев планетарных передач проводится по аналогии с расчетом обыкновенных зубчатых передач отдельно для каждого зацепления (см. рис.60): пара колес 1—g (внешнее зацепление) и g—2 — (внутреннее). Для таких передач достаточно рассчитать только внешнее зацепление, так как модули и силы в зацеплениях одинаковые, а внутреннее зацепление прочнее внешнего.

Проектировочный расчет планетарной передачи на контактную усталость активных поверхностей зубьев проводится по следующей формуле:

(35)

(35)

где d 1 — делительный диаметр ведущего звена (шестерни), мм; Kd = 78 МПа — вспомогательный коэффициент (рассматриваются стальные прямозубые колеса); T 2 — вращающий момент на шестерне, Нмм;  — коэффициент нагрузки (см. табл.4);

— коэффициент нагрузки (см. табл.4);  — коэффициент, учитывающий неравномерность распределения нагрузки среди сателлитов;

— коэффициент, учитывающий неравномерность распределения нагрузки среди сателлитов;  — передаточное отношение;

— передаточное отношение;  — коэффициент длины зуба (ширины колеса);

— коэффициент длины зуба (ширины колеса);  — допускаемое контактное напряжение, МПа.

— допускаемое контактное напряжение, МПа.

При расчете планетарных передач выбор числа зубьев колес зависит не только от передаточного отношения  , но и от условий собираемости передач. При этом сумма зубьев центральных колес должна быть кратной числу сателлитов (лучше 3).

, но и от условий собираемости передач. При этом сумма зубьев центральных колес должна быть кратной числу сателлитов (лучше 3).

Дата добавления: 2015-09-11; просмотров: 76 | Поможем написать вашу работу | Нарушение авторских прав |