Читайте также:

|

По дисциплине «Механика»

Отметка о зачёте _____________________________ _______________

(дата)

Руководитель _______________ ____________ _______________

(должность) (подпись) (и., о., фамилия)

Архангельск

Лист для замечаний

ОГЛАВЛЕНИЕ

1 Электрохимия. Кинетика химических процессов.

1.1 Задача № 1 4

1.2 Задача № 2 8

1.3 Задача № 3 10

1.4 Задача № 4 12

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 14

1 ДЕТАЛИ МАШИН

1.1 Задача № 12

Рассчитать диаметры болтов фланцевой муфты (рисунок 1). Исходные данные приведены в таблице 1. Материал болтов – сталь 45. Принять коэффициент трения между полумуфтами  0,2. Задачу решить для двух исполнений: болты установлены в отверстиях без зазора и с зазором. Допускаемое нормальное напряжение для материала болтов

0,2. Задачу решить для двух исполнений: болты установлены в отверстиях без зазора и с зазором. Допускаемое нормальное напряжение для материала болтов  = 100 МПа (Н/

= 100 МПа (Н/  ); допускаемое касательное напряжение для материала болтов

); допускаемое касательное напряжение для материала болтов  = 50 МПа (Н/

= 50 МПа (Н/  ).

).

Таблица 1 – Исходные данные

| Показатель | P, кВт |  рад/с рад/с

| D, мм | z |

| Значение |

Рисунок 1 – Эскиз муфты фланцевой к задаче № 12

Решение:

1) Определяю передаваемое муфтой усилие  по окружности диаметра D из формулы:

по окружности диаметра D из формулы:

, (1)

, (1)

где  – передаваемая мощность, кВт;

– передаваемая мощность, кВт;  – скорость валов, рад/с;

– скорость валов, рад/с;

, (2)

, (2)

где T =  , Н ∙ мм − крутящий момент в резьбе, создаваемый силой

, Н ∙ мм − крутящий момент в резьбе, создаваемый силой  при ввинчивании болта,

при ввинчивании болта,  отсюда

отсюда

; (3)

; (3)

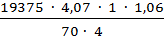

=

=  = 0,008кН.

= 0,008кН.

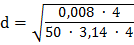

2) Определяю необходимый наружный диаметр болтов  , установленных без зазора и работающих на срез, из формулы:

, установленных без зазора и работающих на срез, из формулы:

, (4)

, (4)

где  – расчётное касательное напряжение в поперечном сечении болта, Н/

– расчётное касательное напряжение в поперечном сечении болта, Н/  ;

;

z – число болтов;

; (5)

; (5)

= 0,00005096м= 0,007мм.

= 0,00005096м= 0,007мм.

3) Определяю диаметр болтов, установленных с зазором. Муфта передаёт крутящий момент с помощью сил трения между полумуфтами. Необходимые силы трения создаются посредством монтажной затяжки болтов.

Суммарное усилие болтов для стягивания полумуфты определяю по формуле:

; (6)

; (6)

0,04 кН.

0,04 кН.

Болты выдержат это напряжение при условии

=

=

, (7)

, (7)

где 1,3 – коэффициент, учитывающий скручивание болта при его затяжке;

– внутренний диаметр резьбы, мм;

– внутренний диаметр резьбы, мм;  - расчётное нормальное напряжение

- расчётное нормальное напряжение

в поперечном сечении болта; Н/  .

.

Из условия прочности (7) определяю внутренний диаметр болта  :

:

=

=  ; (8)

; (8)

= 0,0129м = 12,9мм.

= 0,0129м = 12,9мм.

По внутреннему диаметру  нахожу номинальный диаметр резьбы

нахожу номинальный диаметр резьбы  в таблице Б.1 приложения Б.

в таблице Б.1 приложения Б.

Вычисленному значению  = 12,9 мм соответствует резьба М16(с крупным шагом), внутренний диаметр которой

= 12,9 мм соответствует резьба М16(с крупным шагом), внутренний диаметр которой  равен 13,546мм и болт с шестигранной головкой М16x80 (рисунок 2), ГОСТ 7798 – 70,

равен 13,546мм и болт с шестигранной головкой М16x80 (рисунок 2), ГОСТ 7798 – 70,  .

.

| Размеры, мм | ||||||

| d |

| s | H | D | l |

|

| 13,546 | 26,5 | 25-300 | 38,44 |

Рисунок 2 – Болт с шестигранной головкой (ГОСТ 7798 – 70)

1.2 Задача № 13

Рассчитать передачу с плоским резинотканевым ремнём (рисунок 3). Исходные данные приведены в таблице 2.

Рисунок 3 – Схема плоскоременной передачи

Таблица 2 – Исходные данные

| Показатель | Значение |

кВт кВт

| 4,0 |

рад/с рад/с

| |

рад/с рад/с

|

Решение:

1) Определяю передаточное число ременной передачи:

u =  , (9)

, (9)

где  − угловая скорость ведущего шкива, рад/с;

− угловая скорость ведущего шкива, рад/с;  − угловая скорость ведомого шкива, рад/с;

− угловая скорость ведомого шкива, рад/с;

u =  = 4

= 4

2) Вычисляю диаметр ведущего шкива  по эмпирической формуле:

по эмпирической формуле:

= (520…610) ∙

= (520…610) ∙  , (10)

, (10)

где  – передаваемая мощность, кВт;

– передаваемая мощность, кВт;

= (520…610) ∙

= (520…610) ∙  = 178мм.

= 178мм.

В соответствии с ГОСТ 17383 – 73 принимаю  = 180 мм.

= 180 мм.

3) Определяю диаметр ведомого шкива  :

:

=

=  ∙ u ∙ (1 –

∙ u ∙ (1 –  ), (11)

), (11)

где  – коэффициент относительного скольжения, для резинотканевых ремней

– коэффициент относительного скольжения, для резинотканевых ремней

= 0,01;

= 0,01;

= 180 ∙ 4∙ (1 – 0,01) = 712,8мм.

= 180 ∙ 4∙ (1 – 0,01) = 712,8мм.

В соответствии с ГОСТ 17383 – 73 принимаю  = 710 мм.

= 710 мм.

4) Определяю скорость ремня  , м/с:

, м/с:

=

=  ∙

∙  ; (12)

; (12)

= 100 ∙

= 100 ∙  = 9м/с;

= 9м/с;

выбранный ремень по скорости подходит.

5) Определяю фактическое передаточное число при принятых стандартных значениях  и

и  :

:

=

=  ; (13)

; (13)

=

=  = 3,9.

= 3,9.

6) Задаю межосевое расстояние из условия

и определяю расчётную длину ремня

и определяю расчётную длину ремня  :

:

= 2(

= 2( +

+  ), (14)

), (14)

= 2

= 2  +

+  (

( +

+  ) +

) +  ; (15)

; (15)

= 2 ∙ (180 +710) = 1780 мм;

= 2 ∙ (180 +710) = 1780 мм;

= 2 ∙ 1780 +

= 2 ∙ 1780 +  (180 +710) +

(180 +710) +  = 4994 мм.

= 4994 мм.

Принимаю длину ремня с учётом сшивки

=

=  + (100…200) мм; (16)

+ (100…200) мм; (16)

= 4994+ 106 = 5100 мм.

= 4994+ 106 = 5100 мм.

7) Определяю угол обхвата ремнём ведущего шкива по формуле:

= 180

= 180  − 57

− 57  ∙

∙  ; (17)

; (17)

= 180

= 180

57

57  ∙

∙  = 163

= 163  , что допустимо.

, что допустимо.

8) Нахожу ориентировочную толщину ремня H из отношения

H

; (18)

; (18)

H =  = 4,5 мм; окончательно определяю по формуле

= 4,5 мм; окончательно определяю по формуле

H =  +

+  +

+  , мм, (19)

, мм, (19)

где z = (3…6) – число прокладок;  = 1,2 мм − толщина тканевой прокладки с резиновой прослойкой; значения для толщины наружных прокладок принимаю равными:

= 1,2 мм − толщина тканевой прокладки с резиновой прослойкой; значения для толщины наружных прокладок принимаю равными:  2,0 мм и

2,0 мм и  = 2,0 мм (рисунок 4);

= 2,0 мм (рисунок 4);

H = 3 ∙ 1,2 + 2,0 +2,0 = 7,6 мм.

9) Определяю окружную силу, Н:

; (20)

; (20)

=

=  = 444 Н.

= 444 Н.

10) Определяю ширину ремня:

b

, (21)

, (21)

где  – допускаемое полезное напряжение; для резинотканевых ремней

– допускаемое полезное напряжение; для резинотканевых ремней

= 2,25 МПа при отношении

= 2,25 МПа при отношении  = 40;

= 40;

- коэффициент, учитывающий угол обхвата ведущего шкива ремнём; для угла 163

- коэффициент, учитывающий угол обхвата ведущего шкива ремнём; для угла 163

= 0,94;

= 0,94;

– скоростной коэффициент;

– скоростной коэффициент;  = 1,04 – 0,0004 ∙

= 1,04 – 0,0004 ∙  = 1,04 − 0,0004 ∙

= 1,04 − 0,0004 ∙  = 1,01;

= 1,01;

− коэффициент, учитывающий угол наклона передачи;

− коэффициент, учитывающий угол наклона передачи;

принимаю  = 0,9 при

= 0,9 при  = 60

= 60  …80;

…80;

=

=  = 30,81 мм.

= 30,81 мм.

По ГОСТ 23831–79 ширина ремня  = 40мм.

= 40мм.

11) Проверяю выбранный ремень на долговечность по формуле:

=

=

, (22)

, (22)

где  − действительная частота пробегов ремня,

− действительная частота пробегов ремня,  ;

;  = 5

= 5  – допускаемая частота пробегов ремня;

– допускаемая частота пробегов ремня;

=

=  = 1,8

= 1,8  , что вполне допустимо.

, что вполне допустимо.

Рисунок 4 − Основные геометрические размеры ремня

1.3 Задача № 14

Рассчитать открытую зубчатую цилиндрическую прямозубую передачу: определить модуль; основные размеры цилиндрических прямозубых колёс; силы, действующие на валы; проверить рассчитанную передачу на прочность по напряжениям изгиба (рисунок 5).

Мощность на ведущем валу  , угловая скорость ведомого вала

, угловая скорость ведомого вала  , передаточное число u (передача нереверсивная, нагрузка постоянная). Исходные данные приведены в таблице 3.

, передаточное число u (передача нереверсивная, нагрузка постоянная). Исходные данные приведены в таблице 3.

Рисунок 5 – Схема открытой цилиндрической прямозубой передачи

Таблица 3 - Исходные данные

| Показатель |  , кВт , кВт

|

ад/с ад/с

| u | Материал шестерни | Материал колеса | Термообработка |

| Значение | 3,6 | 3,15 | Сталь 35 ХM | Сталь 40Х | Улучшение |

Решение:

1) Определяю угловую скорость шестерни  , если передаточное число u равно:

, если передаточное число u равно:

u =  =

=  =

=  ; (23)

; (23)

= u ∙

= u ∙  = 3,15 ∙3,6 = 11,3 рад/с.

= 3,15 ∙3,6 = 11,3 рад/с.

2) Задаю число зубьев шестерни (из рекомендованного количества

= 17…24):

= 17…24):

= 20

= 20

и определяю число зубьев колеса  из выражения (23):

из выражения (23):

= u ∙

= u ∙  = 3,15 ∙ 20 = 63.

= 3,15 ∙ 20 = 63.

3) Определяю вращающий момент  на валу шестерни, Н ∙ м:

на валу шестерни, Н ∙ м:

=

=  ; (24)

; (24)

=

=  = 707 Н ∙ м.

= 707 Н ∙ м.

4) Принимаю твёрдость (HB) материалов зубчатых колёс согласно заданной марке стали,  :

:

для шестерни  = 255 и для колеса

= 255 и для колеса  = 235.

= 235.

5) Рассчитываю допускаемые напряжения изгиба зубьев

шестерни и колеса, МПа:

=

=  ∙

∙  ,

,  =

=  ∙

∙  , (25)

, (25)

где  ,

,  – пределы выносливости зубьев при изгибном нагружении для шестерни и колеса соответственно, МПа; при термообработке нормализация

– пределы выносливости зубьев при изгибном нагружении для шестерни и колеса соответственно, МПа; при термообработке нормализация  = 1,75

= 1,75  ,

,  = 1,75

= 1,75  ;

;  = (1,4…1,7) – коэффициент безопасности;

= (1,4…1,7) – коэффициент безопасности;  – коэффициент долговечности; для длительно работающих передач

– коэффициент долговечности; для длительно работающих передач  =

=  = 1;

= 1;

=

=  ∙ 1 = 297,5 МПа;

∙ 1 = 297,5 МПа;

=

=

1 = 274,2 МПа.

1 = 274,2 МПа.

6) Нахожу коэффициенты формы зубьев  и

и  в зависимости от числа зубьев

в зависимости от числа зубьев  и

и  по таблице 15:

по таблице 15:

= 4,07;

= 4,07;

= 3,62.

= 3,62.

7) Провожу сравнительную оценку прочности зубьев шестерни и колеса на изгиб по отношениям:

и

и  ; (26)

; (26)

менее прочным является то зубчатое колесо пары, у которого это отношение больше.

= 0,013681

= 0,013681

= 0,013202,

= 0,013202,

следовательно, менее прочным является зубчатое колесо шестерни; все дальнейшие расчёты ведутся по менее прочному зубчатому колесу.

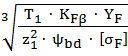

8) Определяю модуль зацепления  по напряжениям изгиба, мм:

по напряжениям изгиба, мм:

= 1,4 ∙

= 1,4 ∙  , (27)

, (27)

= 1 − коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

= 1 − коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;  – коэффициент зубчатого венца колёс;

– коэффициент зубчатого венца колёс;  = 0,8 (симметричное расположение колёс относительно опор вала);

= 0,8 (симметричное расположение колёс относительно опор вала);

= 1,4 ∙

= 1,4 ∙  =4,4 мм.

=4,4 мм.

По ГОСТ 9563−60 принимаю стандартное значение m = 4,0 мм.

9) Определяю основные геометрические размеры передачи, мм:

- диаметры делительные

=

=  ;

;  = m ∙

= m ∙  ; (28)

; (28)

= 4 ∙ 20 = 80 мм;

= 4 ∙ 20 = 80 мм;

= 4 ∙ 63 = 252 мм;

= 4 ∙ 63 = 252 мм;

- диаметры вершин зубьев:

=

=  + 2m;

+ 2m;  =

=  + 2m; (29)

+ 2m; (29)

=80 + 2 ∙ 4 = 88 мм;

=80 + 2 ∙ 4 = 88 мм;

= 252 + 2 ∙ 4 = 260 мм;

= 252 + 2 ∙ 4 = 260 мм;

- диаметры впадин зубьев

=

=  − 2,5m;

− 2,5m;  =

=  - 2,5m; (30)

- 2,5m; (30)

= 80– 2,5 ∙ 4 = 70 мм;

= 80– 2,5 ∙ 4 = 70 мм;

= 252 – 2,5 ∙ 4 = 242 мм;

= 252 – 2,5 ∙ 4 = 242 мм;

- ширина венцов

=

=  ∙

∙  ;

;  =

=  + (2…5); (31)

+ (2…5); (31)

= 0,8 ∙ 80 = 64 мм;

= 0,8 ∙ 80 = 64 мм;

= 64 + 3 = 67 мм;

= 64 + 3 = 67 мм;

- межосевое расстояние:

=

=  ; (32)

; (32)

=

=  = 166 мм.

= 166 мм.

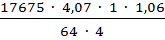

10) Определяю силы в зацеплении, Н (рисунок 6):

- окружные:

=

=  =

=  ; (33)

; (33)

=

=  = 17675 Н;

= 17675 Н;

- радиальные:

=

=  =

=  ∙

∙  , (34)

, (34)

где  = 20

= 20

= 17675 ∙ tg 20

= 17675 ∙ tg 20  = 6433 Н.

= 6433 Н.

Рисунок 6 – Схема сил в зацеплении передачи

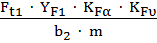

11) Проверяю рассчитанную передачу по направлениям изгиба, МПа:

=

=

, (35)

, (35)

где  − коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; для прямозубых колёс

− коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; для прямозубых колёс  = 1;

= 1;  – коэффициент динамической нагрузки, зависящий от степени точности и окружной скорости.

– коэффициент динамической нагрузки, зависящий от степени точности и окружной скорости.

Степень точности назначается в зависимости от окружной скорости  :

:

=

=

, м/с, (36)

, м/с, (36)

где  − угловая скорость, рад/с;

− угловая скорость, рад/с;  – диаметр делительный, м;

– диаметр делительный, м;

11,3

11,3  = 0,5 м/с,

= 0,5 м/с,

тогда  = 1,06 при степени точности, равной 6 (таблица 16).

= 1,06 при степени точности, равной 6 (таблица 16).

Следовательно,

=

=  = 297,9 МПа;

= 297,9 МПа;

12)  Расчётное напряжение изгиба

Расчётное напряжение изгиба  меньше допускаемого

меньше допускаемого  на 29,0 МПа, следовательно, перегрузка передачи на %, что недопустимо.

на 29,0 МПа, следовательно, перегрузка передачи на %, что недопустимо.

Уменьшаю ширину венца колеса  до 41 мм, тогда

до 41 мм, тогда

=

=  = 298,5 МПа.

= 298,5 МПа.

Расчётное напряжение изгиба больше допускаемого на 1,0 МПа, что составляет % перегрузки передачи.

1.4 Задача № 15

По условию предыдущей задачи рассчитать ведущий вал на выносливость, рассмотрев его как балку на двух опорах, размещённых посередине подшипников, а также подобрать подшипники для вала. Материал вала – сталь 45, допускаемое напряжение  = 60 МПа. Расстояние между опорами l принять:

= 60 МПа. Расстояние между опорами l принять:

l =  + (80…100) мм = 64 + 80 = 144 мм.

+ (80…100) мм = 64 + 80 = 144 мм.

Решение:

Строю расчётную схему нагружения вала (рисунок 7), используя схему сил в зацеплении (рисунок 6).

1) Определяю опорные реакции и изгибающие моменты от окружной силы  , которая действует в вертикальной плоскости вдоль оси x.

, которая действует в вертикальной плоскости вдоль оси x.

Для нахождения реакций в опорах составляю уравнения равновесия:

=

=  −

−  ∙

∙  = 0;

= 0;

=

=  ∙ l +

∙ l +  ∙

∙  = 0;

= 0;

=

=  =

=  = 9687,5 Н;

= 9687,5 Н;

=

=  =

=  = 9687,5 Н;

= 9687,5 Н;

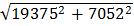

= −9687,5 – 9687,5 + 19375 = 0.

= −9687,5 – 9687,5 + 19375 = 0.

Строю эпюру поперечных сил и изгибающих моментов (рисунок 7) и нахожу максимальный изгибающий момент  =

=  ∙

∙  :

:

= − 9687,5 ∙

= − 9687,5 ∙  = − 697500 Н ∙ мм;

= − 697500 Н ∙ мм;

Рисунок 7 − Схема нагружения вала и эпюры изгибающих моментов,

крутящего момента и эквивалентного момента

2) Определяю опорные реакции и изгибающие моменты от радиальной силы  , которая действует в горизонтальной плоскости вдоль оси y:

, которая действует в горизонтальной плоскости вдоль оси y:

= −

= −  ∙ l +

∙ l +  ∙

∙  ;

;

=

=  ∙ l −

∙ l −  ∙

∙  ;

;

=

=  =

=  = 3526 Н;

= 3526 Н;

=

=  =

=  = 3526 Н;

= 3526 Н;

=

=  +

+  −

−  = 3526 + 3526 – 7052 = 0.

= 3526 + 3526 – 7052 = 0.

Строю эпюру изгибающих моментов (рисунок 7), нахожу максимальный изгибающий момент:

=

=  ∙

∙  = 3526 ∙

= 3526 ∙  = 253872 Н ∙ мм.

= 253872 Н ∙ мм.

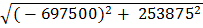

3) Нахожу суммарный изгибающий момент в опасном сечении, Н ∙ мм:

=

=  =

=  = 74226 Н ∙ мм.

= 74226 Н ∙ мм.

4) Строю эпюру крутящих моментов T, Н ∙ мм (рисунок 7).

5) Определяю эквивалентный момент в опасном сечении, Н ∙ мм:

=

=  =

=  = 742266 Н ∙ мм.

= 742266 Н ∙ мм.

6) Определяю диаметр вала в опасном сечении, мм:

=

=  ; (37)

; (37)

=

=  = 49,8 мм;

= 49,8 мм;

принимаю диаметр вала d = 50 мм.

Диаметр участков вала под подшипники (цапф), (мм) принимаю:

= d – (5…10) = 50 – 5 = 45 мм; принимаю

= d – (5…10) = 50 – 5 = 45 мм; принимаю  = 45 мм.

= 45 мм.

7) Выбираю радиальный однорядный шариковый подшипник лёгкой серии № 207 по ГОСТ 8338 – 75,  , для которого динамическая грузоподъёмность С = 25 500 Н.

, для которого динамическая грузоподъёмность С = 25 500 Н.

Размеры подшипника:

- внутренний диаметр d = 45 мм;

- наружный диаметр D = 100 мм;

- ширина B = 25 мм;

- монтажная высота подшипника r = 2,5 мм.

8) Проверяю выбранный подшипник по динамической грузоподъёмности на долговечность в часах:

=

=  ∙

∙  , (38)

, (38)

где C – динамическая грузоподъёмность подшипника, Н; n – частота вращения кольца подшипника,  ,

,

=

=  =

=  = 135,7

= 135,7  ;

;

P – эквивалентная динамическая нагрузка, Н; для шарикового радиального подшипника при отсутствии осевой нагрузки

P = V ∙  ∙

∙  ∙

∙  ,

,

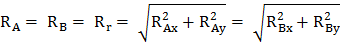

где  - максимальная суммарная реакция в опоре, Н;

- максимальная суммарная реакция в опоре, Н;

в данном случае

;

;

p – показатель степени, для шарикоподшипников p = 3;

- коэффициент безопасности; для зубчатых передач

- коэффициент безопасности; для зубчатых передач  = 1,2…1,5;

= 1,2…1,5;

- температурный коэффициент; при t

- температурный коэффициент; при t  100

100

= 1;

= 1;

V – коэффициент вращения; при вращении внутреннего кольца V = 1.

=

=  = 20618,5 Н;

= 20618,5 Н;

P = 1 ∙ 20618,5 ∙ 1,2 ∙ 1 = 24742,2 Н;

=

=  ∙

∙  = 1186,8 ч.

= 1186,8 ч.

9) Сравниваю расчётную долговечность выбранного подшипника  с требуемой,

с требуемой,  = 10 000 ч:

= 10 000 ч:

.

.

Таким образом, выбранный подшипник удовлетворяет предъявляемым к нему требованиям.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Кабакова М.Ю. Механика: метод. указания к выполнению контрольных работ для студентов заочного факультета / М.Ю. Кабакова, Н.Н. Костылева. – Архангельск: АГТУ, 2010. – 74 с.

2 Гузенков П.Г. Детали машин: учеб. пособие для студентов втузов. – 3-изд., перераб. и доп. – М.: Высш. школа, 1982. – 351 с., ил.

I. Организация класса.

Дата добавления: 2014-11-24; просмотров: 519 | Поможем написать вашу работу | Нарушение авторских прав |