Читайте также:

|

Состав комплекса машин и оборудования для механизации путевых работ зависит от многих факторов: конструкции пути, состава технологических операций, фронта работ в «окно», технической оснащенности, экономической целесообразности и др.

В последние годы с повышением актуальности и масштабов глубокой очистки щебня, снятием с производства щебнеочистительных машин типа ЩОМ-4 и ЩОМ-4М, путевое хозяйство стало пополняться щебнеочистительными машинами нового типа, такими как СЧ-600, СЧУ-800, ЩОМ-6, ЩОМ-1200, RM. Эти машины характеризуются меньшими по сравнению с ЩОМ-4М и УК рабочими скоростями. Это в свою очередь делает неэффективным их совместную работу с путеукладочным комплексом. Поэтому процесс ремонта пути делится на этапы с разграничением работ по месту и времени их выполнения с формированием соответствующих машинных комплексов.

Так, на этапе смены рельсошпальной решетки возможно использование комплекса машин: ЭЛБ, УК, землеройно-транспортной техники, ВПО и ВПР, а на этапе глубокой очистки щебня приемлем комплекс машин с СЧ, RM, ЩОМ-6 или другой машины для глубокой очистки щебня совместно с ХД, ВПР, ДСП, ПБ. Отделочные работы при выделении в самостоятельный этап под прикрытием «окон» могут выполняться комплексом машин СЗП, АГД, УП, ВПР и др.

С переходом на бесстыковой путь число этапов возрастает из-за необходимости снятия и укладки рельсовых плетей и инвентарных рельсов с использованием рельсовозных составов, ПМГ и других средств механизации. Шлифовка рельсов, выполняемая в темпе рельсошлифовального поезда, также требует выделения в отдельный этап.

Перечисленные особенности технологического процесса капитального ремонта пути свидетельствуют о том, что при формировании вариантов комплектования путевых машин необходимо опираться на детальное изучение организации, технологии и механизации соответствующего вида работ, возможностей каждой машины и их комплексов.

При реализации производственного процесса комплекс путевых машин представляет собой совокупность рабочих поездов. Состав и размеры каждого поезда устанавливаются расчетом.

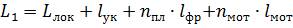

Длины поездов рассчитываем в соответствии с длинами отдельных единиц подвижного состава (по осям сцепления автосцепок), м:

Тепловоз серии ЧМЭ 3………………………………..17,4 м

Тепловоз серии 2ТЭ 10М ……………………………2х 17 м

Платформа 4-х осная грузоподъемностью 60 т

(из профилей с металлическими бортами)…………..14,6 м

Платформа моторная МПД……………………………16,2 м

Хоппер-дозатор ЦНИИ-ДВЗ-М вместимостью

кузова 40 куб. м. ……………………………………....10,87 м

Машина ВПР – 02 ……………………………………. 26,9 м

Электробалластер ЭЛБ – 3М …………………………50,5 м

Укладочный кран УК-25/18 (длина по ферме)..……..43,9 м

Укладочный кран УК25/18 (длина по ферме)…..……43,9 м

Укладочный кран УК-25/28СП………………………..42,32 м

ВПО – 3000 ……...……………………………………. 27,7 м

ДСП…………………………………………………… 18,2 м

Планировщик балласта…………………………………13,3 м

Дрезина ДГК …………………………………………. 12,6 м

СЧУ-800 с УТМ-2……………………………………… 61,5 м

СЧ-600 с УТМ-1……………………………………….. 38,7 м

ЩОМ- 4………………………………………………… 52,4 м

ЩОМ-6…………………………………………………..73,2 м

СЗ-240-6 М………………………………………………102 м

Щом 6У с ПТМ-630……………………………………43,75 м

ЩОМ 1200……………………………………………..72,9 м

ПРСМ-6…………………………………………………..20,0 м

На этапе смены рельсошпальной решетки формируется ряд поездов.

Первый поезд состоит из трех единиц общей длиной:

Второй поезд- путеразборочный.

Для определения длины второго поезда находим количество порожних платформ для погрузки и транспортировки снятых звеньев ( ) по формуле:

) по формуле:

где  - фронт работ по ремонту пути в “окно”.

- фронт работ по ремонту пути в “окно”.

- длина одного звена, 25 м

- длина одного звена, 25 м

– число звеньев в пакете, принимаем равным 6 шт.

– число звеньев в пакете, принимаем равным 6 шт.

– число платформ, занятых одним пакетом:

– число платформ, занятых одним пакетом:  = 2 при

= 2 при  =25 м,

=25 м,

и  =1 при

=1 при  =12,5 м.

=12,5 м.

Принимаем 34 платформы из расчета расположения одного пакета на двух платформах.

Следовательно, второй рабочий поезд будет иметь длину:

В связи с тем, что конструкция пути после ремонта останется прежней то длина третьего рабочего поезда  , будет составлять так же 622,9 м.

, будет составлять так же 622,9 м.

По прибытии на место работ укладочный и разборочный поезда делятся на 2 секции: рабочую и материальную позволяет выполнять некоторые работы в интервале между ними.

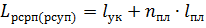

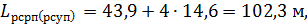

Длина рабочей секции определяется по формуле:

где  – количество платформ при путеукладчике,

– количество платформ при путеукладчике,  .,

.,

тогда

тогда

Длина 4-го рабочего поезда, в который входят тепловоз ЧМЭ-3, машина ВПО-3000 с пассажирским вагоном для обслуживающего персонала, составит:

Пятый рабочий поезд состоит из машины ВПР-02:

.

.

,

,

С учетом необходимых разрывов сформированные поезда будут занимать не менее двух станционных путей (Прил. 1).

На этапе глубокой очистки щебня первый поезд составляет щебнеочисти-тельная машина СЧ-600 с тягово-энергетическим модулем и 2 состава для засорителей СЗ.

В качестве второго поезда выступает хоппер-дозаторная вертушка, состоящая из локомотива ТЭ 10М, хоппер-дозаторов и турного вагона.

Для фронта очистки щебня, равной 2500 м длина хоппер-дозаторной вертушки составит:

где  – длина локомотива, 34 м,

– длина локомотива, 34 м,

– количество щебня, подлежащего выгрузке,

– количество щебня, подлежащего выгрузке,  = 451,5 м3,

= 451,5 м3,

. – вместимость кузова хоппер-дозатора,

. – вместимость кузова хоппер-дозатора,  . = 40 м3,

. = 40 м3,

– длина одного хоппер-дозатора,

– длина одного хоппер-дозатора,  =10,87 м,

=10,87 м,

– длина турного вагона,

– длина турного вагона,  = 24,5 м,

= 24,5 м,

для фронта очистки щебня в совмещенное «окно», равной 0,99 м:

Третьим, четвертым и пятым поездами выступают машины ВПР, ДСП и ПБ.

3.5. Определение продолжительности «окна»

Продолжительность «окна» зависит от ряда факторов: пропускной способности линии, возможности пропуска поездов по соседнему пути, производительности комплекса машин и т.д. Максимальное его значение определяется резервом пропускной способности направления ремонтируемого участка. Минимальная продолжительность «окна» диктуется возможностями выполнения заданного объёма работ принятым комплексом машин.

С увеличением продолжительности “ окна” до некоторых пределов обеспечивается возможность удешевления выполнения путевых работ, так как одни и те же потери времени и энергии на доставку путевых машин к месту работы и обратно, на развертывание и окончание работы и на устройство отводов приходится на более продолжительную полезную работу машин и рабочих на перегоне.

Однако продолжительность “окна” ограничивается запасом пропускной способности рассматриваемого участка. Кроме того, даже при достаточной пропускной способности участка основные потери в поездной работе возрастают прямо пропорционально квадрату продолжительности “окна”. Экономически выгодная продолжительность “окон” для капитального ремонта пути, в зависимости от технической вооруженности участка, размеров движения, организации пропуска поездов, технической вооруженности ПМС, вида и организации выполнения путевых работ колеблется на 2-х путных участках от 6 до 8 часов, на 1- путных - от 3-х до 6-ти часов.

Исходным положением является составление технологической схемы работы путевого комплекса машин в «окно» с соблюдением требуемой последовательности выполнения всех операций, как для этапа смены рельсошпальной решетки, так и для этапа глубокой очистки щебня (Прил.2). На этапе смены рельсошпальной решетки ведущей операцией является укладка рельсовых звеньев, т.к. укладочный кран имеет наименьшую рабочую скорость.

При определении продолжительности «окна» необходимо учитывать время непосредственно на все технологические операции и дополнительное время на переходы в рабочей зоне, отдых в процессе работ и на пропуск поездов по соседнему пути. Дополнительные затраты времени учитываются коэффициентом α.

Техническими условиями на работы по ремонту и планово-предупредительной выправке пути, предусматриваются следующие значения коэффициента добавочного технологического времени:

¨ для подготовительных и отделочных работ на всех видах ремонта на перегоне, связанных с движением поездов по двум путям двухпутного участка –1.40 - 1,45;

¨ для подготовительных, основных и отделочных работ, выполняемых в «окно», с организацией движения поездов по соседнему пути – 1,15 -1,25;

¨ для работ на базах и перегонах, не зависящих от движения поездов – 1,08.

3.5.1. Расчет продолжительности «окна» для этапа смены рельсошпальной решетки

Необходимая продолжительность «окна» для этапа смены рельсошпальной решетки составит:

где  - продолжительность развертывания работ, мин;

- продолжительность развертывания работ, мин;

- продолжительность ведущей операции (укладка новых звеньев) на заданном фронте работ, мин;

- продолжительность ведущей операции (укладка новых звеньев) на заданном фронте работ, мин;

– продолжительность свёртывания работ, мин.

– продолжительность свёртывания работ, мин.

В развернутом виде для рассматриваемого технологического процесса формула приобретет вид:

мин.

мин.

t1 – время на оформление закрытия перегона, пробег машин к месту работ:

Время на оформление закрытия перегона по типовым техническим процессам составляет 5 минут. Время на проход путеразборочного поезда от станции к месту работы определяется по формуле:

где  – расстояние от станции до места работ на перегоне, м;

– расстояние от станции до места работ на перегоне, м;

– скорость следования на перегон путеразборочного поезда, км/ч.

– скорость следования на перегон путеразборочного поезда, км/ч.

Скорость V согласно “Инструкции по обеспечению безопасности движения поездов при производстве работ (ЦП/485)” с учетом времени на разгон и замедление в период следования к месту работ скорость движения не должна превышать 50 км/ч.

Если расстояние от станции до места работ принять равным 5 км, а скорость движения  = 50 км/ч, то

= 50 км/ч, то

– интервал между работой по обрубке рельсовых соединителей и началом работы ЭЛБ,

– интервал между работой по обрубке рельсовых соединителей и началом работы ЭЛБ,

где  – фронт работ бригады по обрубке рельсовых соединителей, принимаем равным 50 м,

– фронт работ бригады по обрубке рельсовых соединителей, принимаем равным 50 м,

– разрыв по технике безопасности, 25 м.

– разрыв по технике безопасности, 25 м.

- интервал между работами по подъемки пути ЭЛБ и работами по разболчиванию стыков:

- интервал между работами по подъемки пути ЭЛБ и работами по разболчиванию стыков:

– техническая норма время работы электробалластера, маш-мин (по типовым техническим процессам на балластировку 1 км пути затрачивается 21,5 маш-мин).

– техническая норма время работы электробалластера, маш-мин (по типовым техническим процессам на балластировку 1 км пути затрачивается 21,5 маш-мин).

Фронт работы бригады по разболчиванию стыков определяем по формуле:

где  - количество монтеров пути, занятых на работе по разболчиванию стыков,

- количество монтеров пути, занятых на работе по разболчиванию стыков,

– время работы электробалластера, мин (

– время работы электробалластера, мин ( =67 мин., см. ведомость затрат труда),

=67 мин., см. ведомость затрат труда),

– затраты труда на разболчивание стыков,

– затраты труда на разболчивание стыков,  1097 чел-мин, тогда

1097 чел-мин, тогда

- интервал между работами по разболчиванию стыков и работами по разборке пути:

- интервал между работами по разболчиванию стыков и работами по разборке пути:

- интервал от начала работ по разборке пути до начала работ по укладке пути равен:

- интервал от начала работ по разборке пути до начала работ по укладке пути равен:

где 200 – разрыв в метрах между путеразборщиком и путеукладчиком, участок для работы тракторной техники, подготавливающей в балластной призме основание под новые звенья и пополняющих валы щебня вдоль колеи,

– техническая норма времени на укладку одного звена, мин (по типовым техническим процессам на укладку одного звена затрачивается 2,08 маш-мин).

– техническая норма времени на укладку одного звена, мин (по типовым техническим процессам на укладку одного звена затрачивается 2,08 маш-мин).

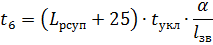

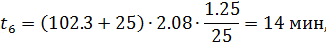

t6 - интервал между началом укладки пути и началом постановки накладок и сболчиванием стыков определяется временем, необходимым для того, что бы до постановки накладок и сболчивания стыков путеукладчик с запасом звеньев освободил путь на длину более 25 м по условиям техники безопасности.

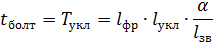

- интервал между началом постановки накладок со сболчиванием стыков и началом поправки шпал по меткам и рихтовкой, определяется фронтом работ бригады по сболчиванию стыков lболт, технологическим разрывом между бригадами по сболчиванию стыков и по поправке шпал по меткам не менее 25 м. Для освобождения участка, равного длине 25 + lболт, впереди идущей головной части путеукладчика потребуется время:

- интервал между началом постановки накладок со сболчиванием стыков и началом поправки шпал по меткам и рихтовкой, определяется фронтом работ бригады по сболчиванию стыков lболт, технологическим разрывом между бригадами по сболчиванию стыков и по поправке шпал по меткам не менее 25 м. Для освобождения участка, равного длине 25 + lболт, впереди идущей головной части путеукладчика потребуется время:

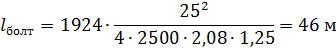

Фронт работы бригады по постановке накладок со сболчиванием стыков lболт определяем по формуле:

где  – затраты труда на постановку накладок и сболчивание стыков, чел-мин (см. ведомость затрат труда);

– затраты труда на постановку накладок и сболчивание стыков, чел-мин (см. ведомость затрат труда);

- длина укладываемого звена, м;

- длина укладываемого звена, м;

4 - на одном стыке заняты 4 монтера пути;

- время необходимое на постановку накладок и сболчивание стыков на длине фронта работ в “окно”, в темпе работ путеукладчика.

- время необходимое на постановку накладок и сболчивание стыков на длине фронта работ в “окно”, в темпе работ путеукладчика.

Подставляя в формулу для  значение tболт получим:

значение tболт получим:

На фронте работ 2500 м имеем стыков пути, при норме времени на сболчивание и постановку накладок на один стык пути 15,24 чел-мин и коэффициенте α = 1,25 затраты труда на эти работы составят

1924 чел-мин. Тогда фронт работы бригады соответственно будет:

Интервал между началом постановки накладок со сболчиванием стыков и поправкой шпал по меткам равен:

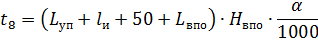

– время, необходимое на выправку пути машиной ВПО-3000 на участке, занятом путевыми машинами после укладки последнего звена, мин;

– время, необходимое на выправку пути машиной ВПО-3000 на участке, занятом путевыми машинами после укладки последнего звена, мин;

где 250- интервал между головной частью и питающим составом путеукладочного поезда, на котором ведутся работы по сболчиванию стыков и рихтовке пути, м.;

где  — интервал между головной частью и питающим составом путеукладочного поезда, на котором ведутся работы по сболчиванию стыков и рихтовке пути, м;

— интервал между головной частью и питающим составом путеукладочного поезда, на котором ведутся работы по сболчиванию стыков и рихтовке пути, м;

где 4 — число монтеров пути в бригаде по сболчиванию стыков;

— длина укладываемого звена,

— длина укладываемого звена,  = 25 м;

= 25 м;

— длина пути, занятого бригадой рихтовщиков,

— длина пути, занятого бригадой рихтовщиков,  ;

;

— фронт работ бригады, выполняющей работы по поправке шпал по меткам (в среднем не более 10 % от общего количества).

— фронт работ бригады, выполняющей работы по поправке шпал по меткам (в среднем не более 10 % от общего количества).

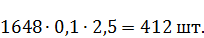

На рассматриваемом фронте работ количество шпал, требующих передвижки, составляет:

При норме на передвижку одной шпалы 3,82 чел-мин общие затраты труда на выполнение данной работы составят:

При таких затратах труда количество монтеров пути в бригаде по передвижке шпал составит:

Учитывая, что одну шпалу передвигают 2 монтера пути, и расстояние между группой из 2-х человек 2 м, фронт работы бригады составит:

Тогда

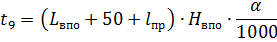

t9 - интервал между окончанием работы ВПО-3000 и бригадой по снятию инвентарных противоугонов, определяется длиной машины ВПО-3000, фронтом работы бригады по снятию противоугонов и разрывом по технике безопасности между ними.

где lпр – фронт работы бригады по снятию противоугонов, принимаем равным 25 м,

Нвпо – норма машинного времени на выправку 1 км пути, Нвпо =103.6 маш-мин,

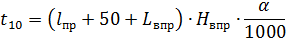

t10 – интервал времени между окончанием работ по снятию пружинных противоугонов и выправкой пути машиной ВПР-02,

где  фронт работ бригады по снятию противоугонов, принимаем равным 50 м,

фронт работ бригады по снятию противоугонов, принимаем равным 50 м,

– норма машинного времени на выправку 1 км пути машиной ВПР-02,

– норма машинного времени на выправку 1 км пути машиной ВПР-02,

= 103,6 маш-мин,

= 103,6 маш-мин,

тогда

– время на приведение машины ВПР-02 в транспортное положение, равно

– время на приведение машины ВПР-02 в транспортное положение, равно

16 мин (см.ведомость затрат труда).

t12 – время на открытие перегона для движения поездов – 5 мин.

Суммируя расчетные интервалы, получаем необходимую продолжительность “окна”:

С учетом технологических потерь принимаем продолжительность “окна” по смене рельсошпальной решетки равным 8 часам.

3.5.2. Расчет продолжительности «окна» для этапа

Дата добавления: 2015-09-10; просмотров: 162 | Поможем написать вашу работу | Нарушение авторских прав |