Читайте также:

|

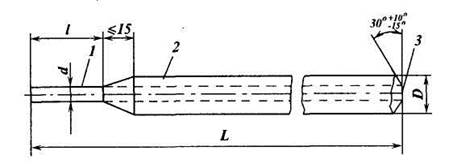

Электроды для ручной дуговой сварки (рис. 2) представляют собой стержни 1 из сварочной проволоки стандартной длины L, на поверхность которых нанесен слой покрытия 2, адгезионно связанноого с металлом стержня лектрода.

Основными параметрами покрытых электродов являются назначение, тип и марка электрода, его диаметр и длина, тип и толщина покрытия, рекомендуемые род и полярность тока сварочной дуги, пространственные положения, в которых может выполняться ручная дуговая сварка электродами данной марки.

Для штучных покрытых электродов их диаметр и длина определяются по соответствующим значениям длины и диаметра его стержня. Наиболее широко применяют при РДС электроды диаметром от 2.5 до 6 мм. Электроды диаметром 2.5 мм изготавливают длиной 250 или 300 мм, диаметром 3 мм – 350 мм (иногда 450 мм), диаметром 4,5 и 6 мм – длиной 450 мм, т.е. их длина регламентирована и зависит от диаметра электродов.

Рис. 2. Покрытый электрод

Один из концов электрода на длине l = 20... 30 мм освобожден от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта. Торец 3 другого конца очищен от покрытия для обеспечения возможности возбуждения дуги посредством касания изделия в начале процесса сварки.

Покрытые электроды изготавливают, классифицируют и обозначают по ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования».

В соответствии с данным стандартом выпускаемые электроды по назначению подразделяются:

У – для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 600 МПа;

Л – для сварки легированных сталей с временным сопротивлением разрыву более 600 МПа;

Т – для сварки легированных теплоустойчивых сталей;

В – для сварки высоколегированных сталей с особыми свойствами;

Н – для наплавки поверхностных слоев с особыми свойствами.

По допустимым пространственным положениям сварки электроды по ГОСТ 9466 подразделят на следующие 4 группы:

1 – для всех пространственных положений;

2 – для всех пространственных положений кроме вертикального сверху вниз;

3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх пространственных положений;

4 – для нижнего и нижнего «в лодочку» положений.

По роду и полярности сварочного тока, для которых они предназначены, электроды обозначают:

0 – для сварки на постоянном токе обратной полярности;

1 - любая полярность постоянного тока, переменный ток;

2 - для сварки на постоянном токе прямой полярности.

Тип электродов определяет химсостав и механические свойства наплавляемого металла при их применении для РДС.

3. Назначение покрытий, их виды и обозначение

Покрытия на электроды наносят для выполнения ими следующих функций в процессе расплавления кромок свариваемых деталей и электродных стержней:

1.Газообразование для защиты жидкого металла капель и сварочной ванны от вредного воздействия воздуха. Для выполнения этой функции в состав покрытий вводят различные органические вещества (целлюлозу, крахмал, древесную муку) и неорганические (карбонаты калия, магния и др.), которые при нагреве до высокой температуры разлагаются с выделением большого объема газообразных продуктов.

2.Металлургическая обработка и защита жидкого металла капель и ванны шлаком. Для выполнения данной функции в покрытия вводят различные соли (например, фтористый и хлористый кальций) и окислы, образующие шлак при их расплавлении.

3.Легирование металла шва для повышения его механических свойств или коррозионной стойкости. Для выполнения данной функции в покрытия вводят легирующие компоненты, либо используют стержни из легированной проволоки.

4.Ионизация дугового промежутка. Для этого в состав покрытий вводят соединения, содержащие легкоионизируемые вещества (калия, натрия, кальция).

5.Связующее вещество покрытия. Высокотемпературным связующим обычно является гидроокислы калия и натрия (калиевое или натриевое жидкое стекло). Для улучшения связующих свойств в обмазки ряда электродов вводят пластификаторы (глина, порошок слюды, декстриновая мука и т. д.).

Часто один и тот же компонент, вводимый в состав покрытия, может выполнять несколько функций.

Для придания покрытиям нужных свойств в них вводят в разных соотношениях различные виды окислов: основные окислы (окислы марганца, кальция), кислые (окислы железа, титана, кремния и др.), амфотерные (например, Аl2О3).

Если в составе покрытия содержится основных окислов больше, чем кислых, то покрытия таких электродов называют основными и обозначают индексом Б.

Если в покрытии, наоборот, больше кислых окислов, то такие электроды называют электродами с кислым покрытием и обозначают индексом А.

Электроды с повышенным содержанием окислов титана называют рутиловыми и обозначают буквой Р.

Электроды, в покрытиях которых содержатся в основном органические вещества, а шлакообразующих компонентов небольшое количество, называют электродами целлюлозного типа и обозначают индексом Ц. Защита расплавленного металла при их использовании обеспечивается главным образом газами, образующимися при диссоциации органических компонентов. Электроды целлюлозного типа имеют небольшую толщину обмазки и применяют, как правило, для выполнения корневого слоя сварного шва.

Для повышения производительности заполнения разделки кромок и процесса сварки в покрытия некоторых видов электродов вводят до 60% металлического порошка. Если железного порошка в таком покрытии содержит более 20 %, к обозначению вида покрытия добавляют букву Ж.

Наиболее высокие значения пластичности и ударной вязкости обеспечивают электроды с основными покрытиями и поэтому главным образом они применятся для сварки изделий ответственного назначения. Сварка электродами с основным покрытием ведётся на постоянном токе обратной полярности. Когда плавящийся электрод служит анодом тепловыделение на нем заметно больше, процесс сварки более производительный и стабильнее.

Для легирования металла сварного шва с целью обеспечения его нужного химического состава в электродные покрытия при изготовлении вводят легирующие компоненты. Либо дополнительно используют с этой целью стержни из легированной проволоки.

Покрытия электродов являются гигроскопичными. Влага, накапливающаяся в покрытиях при хранении электродов, при сваре способствует образованию пор в металле сварного шва. Для удаления влаги и предупреждения образования пор электроды перед сваркой подвергают прокалке при температурах и в течении времени, указываемых в ярлыках упаковок, в которых они поставляются потребителям.

В зависимости от толщины покрытия, характеризующимся отношением наружного диаметра покрытия D к диаметру стержня d согласно ГОСТ 9466 -75 электроды подразделяют на следующие 4 группы: М – с тонким покрытием (D/d < 1,2); С – со средним покрытием (1,2 < D/d ≤ 1.45); Д – с толстым покрытием (1,45 < D/d ≤1.80); Г – с особо толстым покрытием (D/d > 1.8).

Дата добавления: 2015-09-11; просмотров: 76 | Поможем написать вашу работу | Нарушение авторских прав |