Читайте также:

|

2) Допуски на операционные размеры назначаются в соответствии со среднеэкономической точностью метода обработки с учетом качественного состояния установочной базы и схемы простановки операционных размеров (лишь для линейных операционных размеров); Рис. 38

3) Если операционный размер – координирует положение осей отверстий, то допуск на размер назначается симметрично относительно номинального размера. На размеры заготовки -поковки допуски ассиметричны относительно линии номинала и задаются в виде верхнего и нижнего отклонений.

Допуски на заготовки – отливки задаются в виде двух симметричных отклонений.

4) Если поверхность принимается за установочную базу, то допуск на операционный размер данной поверхности может быть принят жестче по отношению к среднеэкономической точности метода обработки;

5) Допуски на операционные размеры, которые определяются при решении размерных цепей, назначаются по результату решения этих цепей, т.е. при необеспечении основного правила размерных цепей TD>=STi допуск на анализируемый размер может быть уменьшен по сравнению со среднеэкономической точностью на один-два квалитета;

6) Допуск на размер, точность которого обеспечивается пробными проходами и промерами, может быть принят по чертежу детали (для окончательной ступени обработки), даже если он номинально грубее среднеэкономической точности.

Билет 3

Базы в машиностроении. Классификация баз по назначению. Основные понятия базирования в процессе сборки и механической обработки. Погрешность базирования. Примеры базирования в сборочных чертежах и операционных эскизах.

Базы в машиностроении. Проектирование технологических процессов связано с выбором баз. Основные понятия базирования и баз установлены ГОСТом 21495-76. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База – поверхность или выполняющее эту же функцию сочетание поверхностей, ось, точка, подлежащая заготовке или изделию и используемая для базирования.

Теория базирования является общей и распространяется на все тела, которые могут рассматриваться как твердые, и на всех стадиях производственного процесса: механическая обработка, транспортирование, измерения, сборка и т.д.

Классификация баз.Базирование необходимо на всех стадиях создания изделия: конструирования, изготовления, измерения, а также при рассмотрении изделия в сборе. По назначению базы делятся на конструкторские, технологические и измерительные.

Законы базирования являются общими на всех стадиях создания изделия, независимо от назначения базы могут различаться по лишаемым степеням свободы и по характеру проявления.

конструкторская база – база, используемая для определения положения детали или сборной единицы в изделии.

Основная база – это конструкторская база принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (рисунок 13а).

Вспомогательная база – это конструкторская база, принадлежащая детали или сборочной единицы и используемая для определения положения присоединяемого к ним изделия (рисунок 13б).

Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта. При установке заготовки или сборочной единицы в приспособлении технологическими базами являются поверхности заготовки или сборочной единицы, находящиеся в непосредственном контакте с установочными элементами приспособления. Различают основные и вспомогательные (искусственные) технологические базы.

По лишаемым степеням свободы технологические базы разделяются на установочные (лишают заготовку трех степеней свободы - перемещения относительно одной оси и вращения относительно двух других), направляющие (лишают заготовку двух степеней свободы - вращения относительно одной оси и перемещения относительно другой) и опорные (лишают заготовку одной степени - перемещения относительно одной плоскости).

По характеру проявления технологические базы разделяют на явные и скрытые.

1 Следует по возможности использовать принцип совмещение баз

2 Следует по возможности соблюдать принцип постоянства баз.

3 Технологическая база должна обеспечивать достаточную устойчивость и жесткость установки заготовки в приспособлении.

4 При выборе технологической базы необходимо обеспечить соответствующую ориентацию заготовки в приспособлении.

Влияние жесткости технологической системы на точность обработки (по лекциям и лабораторной работе). Технические решения по снижению погрешностей от упругих деформаций технологической системы.

Влияние жесткости технологической системы на точность обработки (по лекциям и лабораторной работе). Технические решения по снижению погрешностей от упругих деформаций технологической системы.\

Определение первичных погрешностей метода обработки.

К первичным погрешностям метода обработки относятся:

1. Погрешность от упругих деформаций технологической системы.

Упругие деформации технологической системы проявляются в

Смещении элементов этой системы от номинального асположения

под действием возмущающих сил (силы резания, центробежной силы,

силы притяжения Земли и др.). Препятствует этому жесткость системы.

Жесткость – это способность системы сопротивляться приложенной

нагрузке.

P - приложенная сила;

y – значение перемещения в направлении действия приложенной силы.

В технологии машиностроения рассматривают влияние на жесткость только нормальной составляющей силы Py. Осевая и тангенциальная составляющая силы резания практически не влияют на погрешность от упругих деформаций, так как направлены по касательной к обрабатываемой поверхности.

Податливость - величина, обратная жесткости

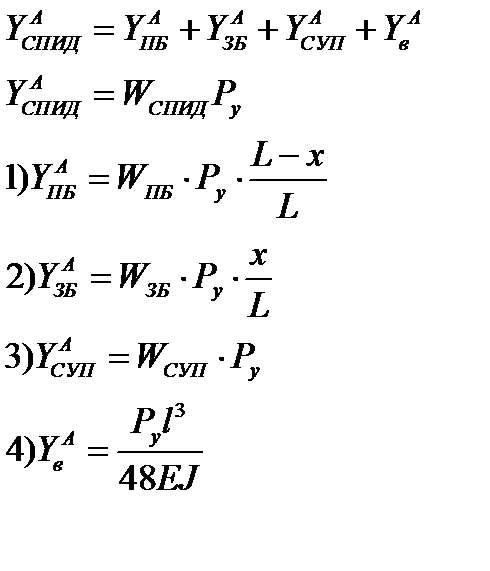

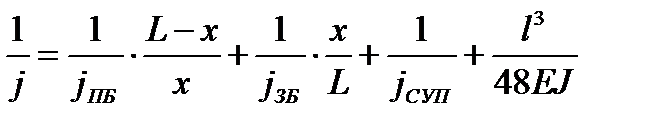

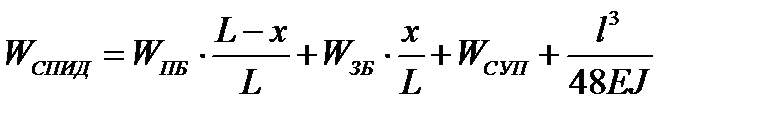

суммарную упругую деформацию технологической системы в любой точке А по длине обрабатываемой заготовки можно расписать через составляющие деформации передней бабки, задней бабки, суппорта и обрабатываемой заготовки:

Из анализа полученного выражения видно, жесткость технологической системы меняется по длине обрабатываемой заготовки. Это означает, что после обработки даже абсолютно идеальной по форме заготовки получим погрешность формы продольного сечения вала.

Анализ вариантов появления этой погрешности показывает, что возможны следующие варианты:

Первый случай:

а) Обрабатывается абсолютно жесткий вал (короткий, большого диаметра), тогда составляющей пренебрегаем. После обработки получаем погрешность продольного сечения, называемую «корсетность»

б) На абсолютно жестком станке обрабатывается длинный тонкий вал. Деформациями элементов станка пренебрегаем. После обработки получаем погрешность профиля продольного сечения, называемую «бочкообразность»:

Дата добавления: 2015-02-16; просмотров: 130 | Поможем написать вашу работу | Нарушение авторских прав |