Читайте также:

|

Гидравлические преобразователи давления

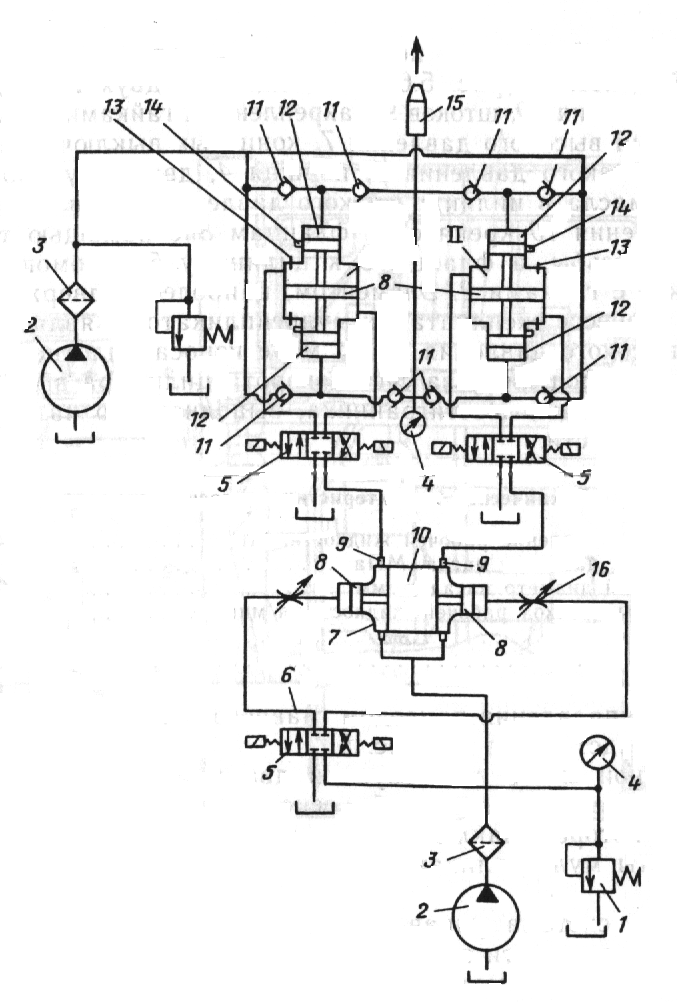

Наибольшее распространение в гидравлических системах высокого давления находят двухцилиндровые мультипликаторы двойного действия Широко распространена гидросхема, представленная на рис. 5.4. Масло от насоса 2 поступает через распределитель 1 в цилиндр низкого давления 9 мультипликатора и вызывает возвратно-поступательное движение трех жестко соединенных между собой поршней. В результате этого рабочая жидкость, находящаяся в одном из цилиндров высокого давления 6, поступает через обратный клапан 5, ресивер 10 и фильтр 11 в сопловую головку 12. В это время в другой цилиндр высокого давления от насоса 3 через обратный клапан 4 поступает рабочая жидкость для заполнения полости мультипликатора. Перемещение поршней вправо и влево ограничено упорами 8 и микропереключателями 7, вырабатывающими сигнал управления для гидрораспределителя 1.

В момент реверса поршней мультипликатора давление в его цилиндрах резко падает до нуля, а затем быстро восстанавливается до максимума. Несмотря на то, что падение давления происходит в десятые доли секунды, на этот промежуток времени истечение струи прекращается, прерывается и процесс обработки материала. Для обеспечения длительного истечения непрерывной струи постоянного давления в гидросхему установки встроен рессивер 10.

В качестве источника высоконапорной воды на базе преобразователя давления возможно использование гидростанции, представленной на рис. 5.5.

У такой гидростанции бак масла 10 является ее основанием, на котором установлены электродвигатель с насосом 2 и сварная несущая рама 8. На раме закреплены элементы гидросистемы низкого давления (до 20 МПа), обеспечивающие движение поршня мультипликатора 7 двухстороннего действия.

Рис. 5.4. Гидросхема мультипликатора двойного действия

Рис. 5.5. Гидростанция

В результате этого в высоконапорных цилиндрах давление рабочей жидкости, подаваемой насосной установкой 1 через фильтр 3, повышается до 400 МПа. Гидромультипликатор 7, прерыватель струи 6, ресивер 9 установлены неподвижно на раме 8 и соединены между собой трубопроводами сверхвысокого давления. С гидророзетки 4 рабочая жидкость высокого давления подается к рабочему столу. Управление станцией осуществляют с пульта 5.

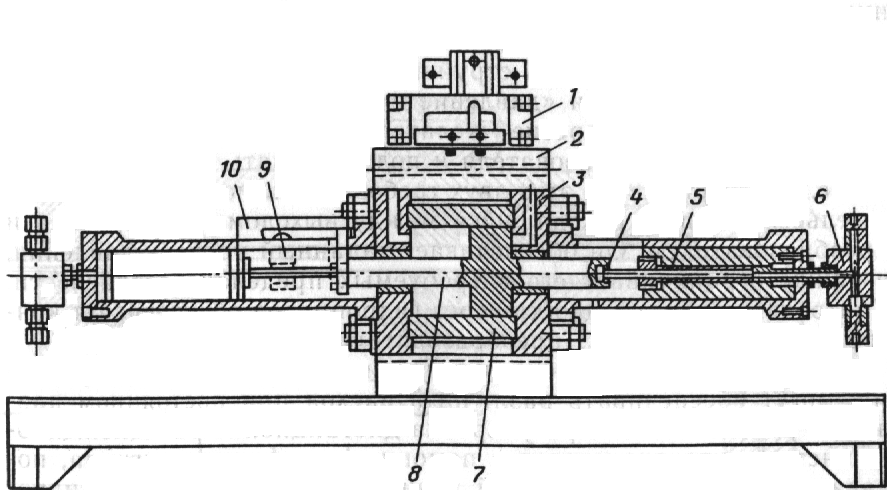

В насосной станции используется мультипликатор двухстороннего действия (рис. 5.6), состоящий из двух цилиндров высокого давления 10, штоков 9, закрепленных гайками 3, фланцев 8, уплотнений высокого давления 7, концевых выключателей 6, цилиндров низкого давления 5, поршня 4, двух штуцеров 11 для подвода масла в цилиндр низкого давления 5. Цилиндры высокого давления 10 крепятся к фланцам 8 с помощью трапецеидальной резьбы, а фланцы 8 к цилиндру 5 с помощью шести шпилек 1 с гайками 2. Элементом, наиболее подверженным износу в процессе эксплуатации мультипликатора, является уплотнение высокого давления 7. По мере износа уплотнения осуществляют его подтяжку за счет поворота цилиндра высокого давления с помощью шестигранника, выполненного на наружной поверхности этого цилиндра.

Рис. 5.6. Мультипликатор двухстороннего действия

Технические характеристики насосной станции следующие: максимальное давление рабочей жидкости 400 МПа, максимальное давление масла 20 МПа, максимальный диаметр насадки 0,15 мм, максимальный расход рабочей жидкости 1 л/мин, габариты 160ґ800ґ1700 мм, масса 600 кг.

Схема управления приводом главного движения гидрорезного станка представлена на рис. 5.7. В данной схеме используются два мультипликатора I и II двухстороннего действия (оба основные) и делитель потока 7, функции которого заключаются в определении последовательности работы мультипликаторов и скорости перемещения их поршней.

Данная система управления позволяет получить непрерывную струю жидкости высокого давления, автоматизировать процесс гидрорезания материалов, увеличить производительность и качество обработки, а также за счет сокращения скорости перемещения поршней мультипликаторов (по сравнению с другими схемами управления) значительно повысить долговечность работы элементов уплотнений высокого давления.

В области создания источников воды высокого давления на базе мультипликаторов на давления воды 100 — 1500 МПа ведущее положение в мире принадлежит фирмам США (FLOW Inc.) и Австрии (Bohler) [17, 20].

Рис. 5.7. Схема управления приводом главного движения гидрорезного станка

Каталожные характеристики выпускаемого ими оборудования приведены в табл. 5.6.

Следует отметить, что широкое промышленное применение нашло оборудование на давление не более 250 — 380 МПа. Эксплуатационные расходы на поддержание оборудования на более высокое давление признаны коммерчески нецелесообразными. Однако для проведения экспериментальных исследований в области струйного разрушения горных пород экспериментальные образцы, рассчитанные на давление до 1500 МПа сыграли большую роль [19].

Таблица 5.6

Технические данные насосных агрегатов, производимых фирмой " Bohler " (Австрия)

| Данные | Ед. измерения | Марка оборудования | ||

| CIP350-1.0 | CIP350-1.7 | CIP350-2.5 | ||

| Мощность | кВт | |||

| Макс. подача | л/ч (л/мин) | 60 (1,0) | 100 (1,7) | 150 (2,5) |

| Макс. рабочее давления | МПа | |||

| Макс. длительное давление | МПа | |||

| Число двойных ходов | мин-1 | |||

| Емкость бака | л | |||

| Температура окружающей среды | °С | 10-45 | 10-45 | 10-45 |

| Подающий блок | ||||

| Управляющее давление, min | МПа | 0,1 | 0,1 | 0,1 |

| Напряжение питания | В | 380-420 | 380-420 | 380-420 |

| Частота тока | Гц | |||

| Сила тока | А | |||

| Корпус | ||||

| Длина | мм | |||

| Ширина | мм | |||

| Высота | мм | |||

| Масса | кг | |||

| Уровень шума | дБ | <85 | <85 | <85 |

Остановимся более подробно на некоторых разработках в этой области. В работе [23] рассмотрен преобразователь давления типа PMH 6х625-6, "McCartney Manufacturing Company", схема которого представлена на рис. 5.8.

Его мультипликатор имеет поршень диаметром d = 15,24 см и плунжер высокого давления с d = 1,5875 см и длиной рабочего хода L = 15,24 см.

В оборудовании, которое использовалось для струйного резания, применялся обычный V-образный тип манжетных уплотнений 1. Было замечено, что существенное влияние на срок службы мультипликаторов оказывает тип прокачиваемой жидкости.

Рис. 5.8. Преобразователь давления "McCartney Manufacturing Company"

Во впускных и выпускных клапанах двойного действия 4, разработанных и изготовленных McCartney, а также для уплотнения соединений высокого давления между клапаном и цилиндрами высокого давления и между клапаном и выпускным трубопроводом используют конические уплотнения с углом 59 — 60 градусов.

Основной корпус и сальниковые крышки изготовлены из термообработанной нержавеющей стали. В качестве заменяемых прокладок используют уплотнения с плоской поверхностью.

Преобразователь давления приводится в действие гидравлической системой с давлением 21,0 МПа. Поршень низкого давления 8, снабженный поршневыми кольцами, помещен в стальной цилиндр 7. Цилиндр закрыт с обоих концов стальными концевыми блоками 3 с внутренними отверстиями для прохода масла. Блок трубопроводов 2 обеспечивает крепление четырехходового воздушноуправляемого реверсивного крана 1.

Литой стальной корпус цилиндра обеспечивает точную установку цилиндров высокого давления и их расположение на одной оси с поршнем. Кольцо 4 обеспечивает связь между возвратно-поступательно движущимся поршнем и плунжером высокого давления в цилиндре повысителя.

Возвратно-поступательное движение достигается при помощи двух пневматических выключателей 9, расположенных на кронштейне 10, прилегающем к концу корпуса цилиндра высокого давления.

Выключатели установлены таким образом, что рычаг, прикрепленный к движущемуся поршню, приводит в действие концевой пневматический выключатель в конце каждого двойного хода и посылает пневматический сигнал для переключения четырехходового реверсивного крана, обеспечивая возвратно-поступательное движение. Обычный для преобразователя режим работы составляет 30 циклов в минуту.

Пульсации давления, возникающие в результате возвратно-поступательного движения, значительно уменьшаются благодаря высокой скорости срабатывания четырехходового крана.

Измерения показали, что время между началом падения давления и его восстановлением составляет приблизительно 200 мс.

Расход жидкости гидропривода контролируется сервоклапаном, расположенным в корпусе насоса. Сервоклапан приводится в действие пневматическим устройством и контролируется дистанционно при помощи воздушного сигнала. Сервоклапан может занимать положение, обеспечивающее любой выходной расход от нулевого до максимального, и тем самым контролирует скорость возвратно-поступательного движения поршня преобразователя.

Так как эффективность струйных режущих устройств сильно зависит от комбинации "давление-расход" и используется открытое выходное отверстие, желательно контролировать производительность преобразователя и поддерживать постоянное давление. Для достижения этих двух требований используется вспомогательный клапан, находящийся между выходом гидропривода и преобразователем. Он обеспечивает заданный уровень давления, а также ограничивает его в требуемых пределах безопасности. Контроль расхода жидкости через гидропривод обеспечивает контроль расхода и через преобразователь.

Системы, работающие с несколькими выходными отверстиями, могут обеспечивать различный расход при постоянном давлении. В данной схеме регулировка дистанционно расположенного инструмента происходит с помощью воздушного сигнала, подаваемого на пневматический позиционер сервоклапана гидропривода. Таким образом, поддерживается постоянное заданное давление для различных расходов.

Многочисленные опыты показали, что один или несколько преобразователей, подключенных к общей расходной системе, могут работать непрерывно в течение нескольких дней на выбранном уровне давления с очень малыми отклонениями. Необходима лишь редкая мелкая регулировка для поддержания нужного уровня давления.

При возвратно-поступательной работе преобразователя неизбежно появляются пульсации давления.

Для улучшения выходных пульсационных характеристик преобразователя, что особенно важно для систем струйного резания, необходимо включать в его схему дополнительную камеру высокого давления. Эта камера, называемая аккумулятором, находится между выходом из преобразователя и инструментом.

Размеры и объем аккумулятора определяются на основе расчета в зависимости от расхода жидкости и её давления в системе. Многочисленные тесты с использованием аккумулятора показали снижение пульсаций приблизительно в 12 раз, что доказывает его высокую эффективность.

В работе [23] также приведены результаты экспериментальных исследований по гидравлическому резанию различных твёрдых материалов, для которых использован лабораторный вариант мультипликатора на 1400 МПа, разработанный в техническом отделе Королевского университета Белфаста (Канада).

Схематичный разрез мультипликатора представлен на рис. 5.9.

Отмечается, что эта установка имела слишком низкую производительность, не обеспечивающую режим непрерывного резания.

Рис. 5.9. Схематичный разрез мультипликатора университета Белфаста

В дальнейшем была разработана сдвоенная установка с высокой возвратно-поступательной скоростью, которая обеспечивает непрерывный расход в 2 — 3 литра/мин при давлении 700 МПа и рассчитана на значительный срок службы.

В процессе работы мультипликатора при давлениях меньше 60 МПа может быть использована смазка на водной основе. При более высоких давлениях необходимо использовать масляную смазку.

При достижении необходимого давления, что фиксируется датчиком высокого или, менее точно, датчиком низкого давления, выход мультипликатора соединяется с резервуаром. Если требуемое давление не достигается за один ход, срабатывает микропереключатель, который соединяет насос низкого давления с резервуаром или с полостью между насосом и штоком высокого давления, а в это время масло продавливается через входной клапан в цилиндр высокого давления питающим насосом.

Когда поршень преобразователя возвращается, он включает второй микропереключатель, который закрывает клапан. При использовании такой системы можно достигнуть 30 циклов в минуту и более в зависимости от характеристики насоса низкого давления. Представленная на рис. 5.9 установка выпускается серийно.

Другой пример мультипликатора, разработанного в университете WATERLOO (Канада) для генерирования непрерывных струй жидкости сверхвысокого давления (200-700 МПа) [23]. В ней рассмотрены устройство и характеристика преобразователя давления одинарного действия.

Для изучения процесса резания различных материалов высокоскоростными струями были созданы две системы. Первая система использовала аккумулятор объемом 1475 см3 и преобразователь одинарного действия, который может обеспечивать давления до 1380МПа. Использование этой системы ограничено малым расходом воды (6,83 см3/сек) и пульсациями давления при обратном ходе поршня преобразователя.

Вторая система была разработана на давления до 700 МПа с расходом жидкости 27,35 см3/сек (одинарного действия) и 54,7 см3/сек (двойного действия). Цилиндры и головки цилиндров преобразователя давления окружены так называемыми жидкими чехлами, которые работают как аккумуляторы высокого давления и в то же время предохраняют головки и цилиндры от высоких нагрузок при сжатии, что увеличивает срок их службы.

Конструкция мультипликатора показана на рис. 5.10.

Внешняя и внутренняя части корпуса 1 были изготовлены из оружейной стали с содержанием Ni — 2,72%, Cr — 1,01%, Mo — 0,58% и с прочностными характеристиками — 1260 МН/м2 и 1235 МН/м2 соответственно. При давлении в преобразователе 700 МПа сдвиговое напряжение в обеих частях корпуса 1 составляет 552 МН/м.

Цилиндр 3 и его головка 2 подвержены циклическим нагрузкам с частотой 10 — 20 циклов в минуту и сдвиговым напряжениям до 514 МН/м.

Для обеспечения требуемых свойств материала цилиндр 3 выполнен двухслойным из инструментальной противоударной стали Н11. Его внешний и внутренний диаметры были выбраны таким образом, чтобы продольные растягивающие напряжения компенсировались усилиями сжатия, действующими на верхний конец головки цилиндра 2.

Рис. 5.10. Конструкция мультипликатора WATERLOO

Полый поршень 5, имеющий внешний диаметр 3,81 см и ход 15,25 см, отделен от отверстия в цилиндре 3 гильзой 4. Эта гильза также препятствует смещению уплотнения 6 вдоль цилиндра. Такую схему расположения поршня, гильзы и уплотнения использовали для получения давлений до 1380 МПа.

Поршень 5 приводится в движение приводом, работающим на максимальном давлении в 21 МПа и обеспечивающим усилие 578 кН. Этот привод был выбран потому, что для его питания можно использовать существующий насос с переменной производительностью 0,0053 м3/с.

В результате движения поршня усилителя 9 внутри камеры 8 давление рабочей жидкости достигает 7 МПа, после чего она поступает через аккумулятор и дренажное отверстие 7 в полый поршень 5. Шаровой клапан на верхнем конце поршня 5 позволяет рабочей жидкости проникать в цилиндр 3.

Объем жидкости между цилиндром 3 и корпусом 1 приблизительно равен 640 см3. Этот объём соединен через внешний аккумулятор с режущим инструментом.

Для схемы двойного действия на рассматриваемом преобразователе внешний аккумулятор не используют.

На внешней стороне корпуса 1 установлены датчики измерения деформаций, что позволяет определять рабочее давление. Сигнал от этих датчиков используется также для регулировки сервоклапана на приводе.

Во время рабочего хода (хода сжатия) эта замкнутая система позволяет контролировать давление с точностью до 1%.

Применяемая рабочая жидкость состояла из воды (99%) и масла (1%). Расход рабочей жидкости позволял использовать насадки с внутренним диаметром 0,076 и 0,127 мм.

Из серийных образцов в настоящее время получили наиболее широкую известность источники воды высокого давления, выполненные на базе мультипликаторов и выпускаемые мировым лидером в этой области — фирмой "FLOW SISTEMS".

Дата добавления: 2015-09-11; просмотров: 110 | Поможем написать вашу работу | Нарушение авторских прав |