Читайте также:

|

На современных хлебопекарных предприятиях используется большое количество оборудования: машины, механизмы и аппараты. В зависимости назначения оборудование делится на:

технологическое оборудование — это машины и аппараты для переработки муки и дополнительного сырья в хлебобулочные и кондитерские изделия;

вспомогательное оборудование — машины и механизмы, предназначенные для очистки и смазки листов и форм, санитарной обработки хлебных лотков и т.д.;

транспортирующее оборудование — машины и механизмы, применяемые для перемещения внутри предприятия сырья, полуфабрикатов и готовой продукции.

к энергетическому оборудованию относятся машины и механизмы для выработки электроэнергии,

к санитарно-техническому — машины, механизмы и устройства для обеспечения санитарно-технических работ (канализации, вентиляции и т.д.).

Технологическое оборудование делится на следующие группы:

1. Оборудование для хранения и подготовки к производству основного и дополнительного сырья. Сюда относится оборудование складов бестарного хранения и подготовки муки к производству, оборудование для хранения и подготовки сахара, соли, растительного масла, молока, молочной сыворотки, дрожжей и дрожжевой эмульсии, а также машины для активации дрожжей, приготовления эмульсий, водно-мучных питательных смесей и др.

2. Оборудование для дозирования и темперирования компонентов. Включает дозаторы воды, жидких компонентов, дозаторы структурированных и сыпучих компонентов.

3. Оборудование для приготовления теста и тестовых полуфабрикатов. Сюда относят тестомесильные машины и установки для приготовления опары и теста.

4. Оборудование для брожения опары и теста. К нему относятся тестоприготовительные агрегаты, применяемые на хлебозаводах.

5. Оборудование для деления теста на куски. Включает тестоделительные машины и делительно-округлительные автоматы.

6. Оборудование для формования тестовых заготовок и полуфабрикатов. К нему относят округлительные и закаточные машины, а также оборудование для формования заготовок специальных изделий.

7. Оборудование для расстойки, укладки и пересадки тестовых заготовок. К нему относят расстойные шкафы и механизмы для укладки, пересадки и надрезки тестовых заготовок.

8. Агрегаты для выпечки тестовых заготовок. Сюда входят хлебопекарные и специализированные печи для выпечки баранок, пряников, соломки.

9. Оборудование для упаковки, хранения и транспортирования готовых изделий. Сюда относится оборудование остывочных отделений, экспедиций и складов готовой продукции.

Для машин характерны следующие признаки:

преобразование энергии в механическую работу;

определенность движения всех частей при заданном движении одной части.

Технологическая машина предназначена для преобразования обрабатываемого материала, состоящего в изменении его размеров, формы, свойств или состояния. К технологическим машинам принято также относить аппараты и роботов.

В аппаратах осуществляются тепловые, физико-химические, биологические и другие воздействия, которые вызывают изменение свойств и агрегатного состояния сырья или полуфабрикатов.

Промышленный робот — автоматическая машина, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Манипулятор - управляемое устройство или машина для выполнения двигательных функций, аналогичных функциям руки человека при перемещении объектов в пространстве, оснащенное рабочим органом.

Транспортирующая машина преобразует энергию двигателя в энергию перемещения материалов. К транспортирующим машинам относят конвейеры, элеваторы, подъемные краны, подъемники.

Совокупность технологических и транспортирующих машин, предназначенных для выполнения определенного производственного процесса, называют поточной линией.

Технологические машины состоят из двигательного, передаточного и исполнительного механизмов. Система подвижно соединенных гибких или жестких тел, осуществляющих движение рабочего органа по заданному закону, называется исполнительным механизмом. Он определяет технологические возможности, степень универсальности и наименование машины.

В любой машине процесс обработки совершается без участия человека, рабочими органами управляет сама машина. Те части машины, которые вступают в соприкосновение с продуктом и воздействуют на него, называются рабочими органами машины.

Передаточный механизм передает движение от двигательного механизма к исполнительному. Двигательный механизм предназначен для преобразования одного из видов энергии в механическую.

По степени совершенства машины делятся на полуавтоматы и автоматы.

В полуавтоматических машинах (полуавтоматах) все технологические операции и большинство вспомогательных выполняются без участия рабочего. Ручными остаются транспортные и контрольные операции, пуск и останов машины.

В автоматических машинах (автоматах) все технологические и вспомогательные операции выполняются без участия рабочего.

Для привода рабочих органов машин применяют механические передачи — зубчатые, червячные, цепные, ременные, фрикционные.

В современном машиностроении наиболее распространены зубчатые передачи. Основные их достоинства: высокий кпд, компактность, надежность в работе, простота эксплуатации, постоянство передаточного отношения, большой диапазон передаваемых мощностей (от тысячных долей до десятков тысяч киловатт). К основным недостаткам зубчатых передач относится сравнительная сложность их изготовления (необходимость в специальном оборудовании и инструментах) и шум при неточном изготовлении и высоких окружных скоростях.

По взаимному расположению геометрических осей валов различают передачи (рис. 1): с параллельными осями - цилиндрические (рис. 1, а-г); с пересекающимися осями — конические (рис. 1, д, е); со скрещивающимися осями — цилиндрические винтовые (рис. 1, ж); конические гипоидные (рис. 1, з.) и червячные. В некоторых механизмах для преобразования вращательного движения в поступательное (или наоборот) применяется реечная передача (рис. 1, и).

В зависимости от взаимного расположения зубчатых колес различают зубчатые передачи с внешним (см. рис. 4, а—в) и внутренним (рис. 1, г) зацеплением.

По расположению зубьев на поверхности колес различают передачи (рис. 4): прямозубые (см. рис. 4, а, г, д), косозубые (см. рис. 4, б), шевронные (рис. 4, в) и с круговым зубом (рис. 4, е).

З и

1. Зубчатые передачи с осями:

а, б, в, г— с параллельными; д, е — с пересекающимися; ж — со скрещивающимися; з-с перпендикулярными и пересекающимися; и - реечное зацепление

Червячные передачи, предназначены для придания вращательного движения валам, оси которых скрещиваются под углом 90° (рис. 2). Движение осуществляется по принципу винтовой пары.

|

Достоинства червячной передачи: возможность получения больших передаточных чисел при малых габаритных размерах, плавность зацепления и бесшумность хода, возможность самоторможения.

Недостатки червячной передачи: сравнительно низкий кпд, повышенные износ и нагрев, склонность к заеданию, необходимость применения для венцов червячных колес дорогих антифрикционных материалов.

Механизм, состоящий из зубчатых или червячных передач, заключенных в отдельный закрытый корпус и работающих в масляной ванне, называется редуктором.

Назначение редуктора - понижение частоты вращения и, соответственно, повышение вращающего момента ведомого вала по сравнению с ведущим валом.

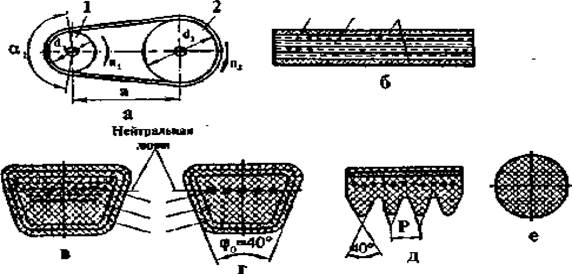

Ременная передача относится к передачам движения трением с гибкой связью. Передача состоит из двух шкивов: ведущего 1 и ведомого 2, закрепленных на валах, и ремня, надетого на шкивы с предварительным натяжением. Нагрузка передается силами трения, возникающими между шкивами и ремнем. В качестве гибкой связи в передачах применяют плоские (б), клиновые (в, г), поликлиновые (д) и круглые (е) ремни.

Достоинства ременной передачи: плавность и бесшумность работы; простота конструкции и эксплуатации; возможность передачи мощности на большие расстояния (до 15 м), смягчение вибрации, толчков, ударов вследствие упругости ремня; предохранение механизмов от перегрузки вследствие возможного проскальзывания ремня; возможность бесступенчатого регулирования скорости.

Недостатки ременной передачи: большие габаритные размеры; некоторое непостоянство передаточного числа из-за неизбежного упругого скольжения ремня; повышенные нагрузки на валы и подшипники от натяжения ремня (нагрузка увеличивается в 2—3 раза по сравнению с зубчатой передачей); низкая долговечность ремней (2000-3000 ч).

Клиноременные передачи рекомендуется использовать при малых межосевых расстояниях, больших передаточных числах, вертикальном расположении валов. В современных приводах преимущественное распространение получили именно эти передачи.

Приводные ремни должны обладать достаточными прочностью, долговечностью, гибкостью, износостойкостью, невысокой стоимостью и определенной тяговой способностью, т.е. надежностью сцепления ремня со шкивами, что обусловливается высоким коэффициентом трения между ними.

В ременных передачах предусмотрены натяжные устройства для регулирования межосевого расстояния, что позволяет создавать предварительное натяжение и поддерживать его постоянным по мере вытягивания ремней в процессе эксплуатации.

Цепная передача относится к передачам с гибкой связью (цепью). Передача (рис. 8) состоит из ведущей 2, ведомой 1 звездочек и охватывающей их цепи. Принцип зацепления, а не трения, устраняет проскальзывание и буксование при работе передачи.

|

Достоинства цепной передачи: возможность передачи мощности на большие

расстояния (до 8 м); по сравнению с ременными передачами могут передавать

большие мощности; меньшая нагрузка на валы, так как предварительное натяжение цепи невелико; более компактны; имеется возможность передавать движение одной ведущей звездочкой нескольким ведомым с разным направлением вращения.

Недостатки цепной передачи: сравнительно быстрый износ шарниров и, как следствие, удлинение цепи, что требует натяжных устройств; необходимость тщательного монтажа и ухода; неравномерность хода; повышенный шум вследствие удара звена цепи при входе в зацепление, особенно при малых числах зубьев звездочек.

Детали, на которые насажены вращающиеся части (шкивы, зубчатые колеса, звездочки и т.п.), называют осями или валами. Оси и валы различаются между собой в зависимости от условий работы. Оси, несущие на себе вращающиеся детали, не передают моментов (как правило, не вращаются). Валы, являющиеся поддерживающим элементом, вращаются вместе с деталью (передают момент).

Дата добавления: 2015-04-20; просмотров: 128 | Поможем написать вашу работу | Нарушение авторских прав |