Читайте также:

|

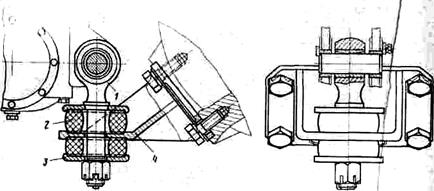

Шестерни напрессовывают на конические (1:10) концы вала якоря в

горячем состоянии с натягом 0,22—0,26 мм. От внешнего воздействия зубчатая передача предохраняется кожухами из стеклопласта, состоящими из двух половин, плотно пригнанных друг к другу, с уплотнением из губчатой резины и прикрепленных к остову тягового двигателя. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи. В каждый кожух заливается 4 кг осерненной смазки ТУ32-ЦТ551—73, зимой марки 3, летом марки Л. Для обеспечения нормальной и надежной работы узла в процессе эксплуатации регулярно контролируйте наличие смазки в кожухах и по мере необходимости добавляйте ее. Уровень смазки проверяйте специальным маслоуказателем 3 (рис. 5), который поставляется с каждым электровозом в ЗИПе. При замере уровня масла конец указателя должен упираться в дно кожуха 1. При обнаружении течи кожухов смените уплотнения. Места повреждений зачистите и заклейте стеклотканью на эпоксидной или полиэфирной смоле. Первый осмотр зубчатой передачи производите со съемом кожуха при ТР-1, в дальнейшем- через два ремонта ТР-1. При этом очищайте кожуха от грязи и масла; проверяйте на отсутствие трещин, выкрошенных мест, вмятин, заусенцев и задиров на зубьях колес 2 и шестерен. При обнаружении дефектов по возможности устраните их или замените шестерню или колесо. Проверяйте ослабление шестерни на валу якоря, износ зубьев — по их толщине; величины зазоров между зубьями. Данные замеров фиксируйте в журнале работы электровоза. В депо боковые и радиальные зазоры в зубчатом зацеплении проверяйте при помощи пластинок из мягкого свинца. Пластинки устанавливайте на боковом и радиальном направлениях на зубьях колес и шестерен и после проворота их замеряйте толщину отпечатков. По величине толщины отпечатка определяйте истинные величины зазоров. Разность боковых зазоров не должна превышать 0,5 мм. Радиальное и торцовое биение зубчатой передачи определяйте в процессе проведения плановых ремонтов на колесной паре путем установки на ней специальных мерителей с индикаторной головкой. Нормы величин зазоров и биений приведены в приложении 1. Износ зубьев шестерни и колеса проверяйте при каждом текущем ремонте ТР-1 путем измерения толщины зуба по постоянной хорде. Фактическая высота установки зубомера:

для колеса

для колеса H=8,21-

для шестерен H=10,50-

где 989,72 и 257,78 - расчетные величины значений диаметров по

окружности выступов колес и шестерен; Дф — фактические диаметры окружностей выступов колес и шестерен (нанесены ударным способом на их ободах). На вычисленной высоте установки зубомером измеряйте фактическую толщину зубьев и по сравнению с расчетными величинами определяйте износ зубьев. Предельные величины износов приведены в приложении 1. К дальнейшей эксплуатации не должны допускаться электровозы, у которых в зубчатой передаче имеется: износ зубьев зубчатого

колеса и шестерни по толщине от полного профиля на обе стороны зубьев более 3,5 мм; боковой зазор между поверхностями зубьев шестерни и зубчатого колеса более 5,5 мм; радиальный зазор более 5,5 или менее 2,5 мм; торцовое биение зубчатого колеса более 0,5 мм; радиальное биение окружности выступов более 0,5 мм. При замене шестерни проверяйте по краске площадь прилегания шестерни к валу тягового двигателя: она должна быть не менее 85% посадочной поверхности с равномерным распределением пятен. В целях сохранения установившейся в процессе эксплуатации приработки рабочих поверхностей зубьев при ремонтных работах не рекомендуется производить разъединение парных колес. Разъединение выполняют, как правило, только при выходе колес из строя.

колеса и шестерни по толщине от полного профиля на обе стороны зубьев более 3,5 мм; боковой зазор между поверхностями зубьев шестерни и зубчатого колеса более 5,5 мм; радиальный зазор более 5,5 или менее 2,5 мм; торцовое биение зубчатого колеса более 0,5 мм; радиальное биение окружности выступов более 0,5 мм. При замене шестерни проверяйте по краске площадь прилегания шестерни к валу тягового двигателя: она должна быть не менее 85% посадочной поверхности с равномерным распределением пятен. В целях сохранения установившейся в процессе эксплуатации приработки рабочих поверхностей зубьев при ремонтных работах не рекомендуется производить разъединение парных колес. Разъединение выполняют, как правило, только при выходе колес из строя.

Буксы. Бесчелюстные двухповодковые буксы (рис. 6) с роликовыми подшипниками являются узлами высокой точности изготовления. Через буксы на колесные пары передаются вертикальная нагрузка от подрессоренного веса электровоза, а от колесных пар на рамы тележек — усилия тяги, торможения и боковые горизонтальные усилия. Конструктивно бесчелюстная букса выполнена в виде корпуса 12, отлитого из стали 25ЛП, с четырьмя приливами для крепления тяг с сайлентблоками и двух приливов с проушинами для крепления в них рессоры. Эти приливы расположены в нижней части корпуса. Внутри корпуса размещаются роликовые подшипники 1 типов 2052536ЛМ и 2042536ЛМ с размерами 320x180x86 мм. Внутренние кольца подшипников насаживают на буксовую шейку оси в горячем состоянии при температуре 100—120°С. Натяг колец подбирают в холодном состоянии до нагрева, и он должен быть выдержан в пределах 0,04—0,06 мм. Нагревают кольца в масляной ванне. Наружные кольца подшипников с роликами размещены в корпусе по скользящей посадке. Как внутренние, так и наружные кольца подшипников разделены между собой дистанционными кольцами 5. Внутренние кольца подшипников через упорное кольцо наружного подшипника стягивают гайкой 4, которая стопорится планкой, закрепленной двумя болтами М16 в специальном пазу на торце оси. Осевой разбег двух спаренных подшипников должен быть в пределах 0,5—1,0 мм, достигается подбором толщины наружного дистанционного кольца. Радиальный зазор подшипников в свободном состоянии должен быть 0,11—0,175 мм. Разность радиальных зазоров двух спаренных подшипников в свободном состоянии составляет 0,03 мм. С внутреннего торца букса закрыта кольцом 7, насаженным на предподступичную часть оси, и крышкой 6. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки 2 и 6 ставится уплотнение из резиновых колец круглого сечения. Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самих подшипниках заполняется консистентной смазкой ЖРО по ТУ 32ЦТ520-73. Общее количество смазки составляет 3,5—4 кг. Как избыток смазки, так и ее недостаток вызывает нагрев буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой. Передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через тяги 10, которые одним своим шарниром прикреплены к приливам корпусов букс, а другим — к кронштейнам рамы тележки. Шарниры тяг выполнены в виде резинометаллических валиков 11 и 9 и резинометаллических шайб 8. Буксы колесных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на них червячных редукторов привода скоростемера. Монтаж, демонтаж и уход за буксами в эксплуатации производите согласно Инструкции ЦТ 2361 по содержанию и ремонту роликовых подшипников локомотивов и мотор-вагонного подвижного состава.

Для правильной установки собранной колесной пары с буксами в тележку, чтобы поперечная ось колесной пары по отношению к продольной оси тележки заняла среднее положение, регулируйте размер между серединой оси колесной пары, нанесенной керном, и внутренним торцом длинного поводка (без шайбы); этот размер должен быть 986+1 мм; регулируйте этот размер отпусканием и затяжкой соответствующих болтов крышках букс. После регулировки все болты на крышках окончательно подтяните. Рессорная

Для правильной установки собранной колесной пары с буксами в тележку, чтобы поперечная ось колесной пары по отношению к продольной оси тележки заняла среднее положение, регулируйте размер между серединой оси колесной пары, нанесенной керном, и внутренним торцом длинного поводка (без шайбы); этот размер должен быть 986+1 мм; регулируйте этот размер отпусканием и затяжкой соответствующих болтов крышках букс. После регулировки все болты на крышках окончательно подтяните. Рессорная

Рис. 7. Рессорное подвешивание система (pис 7) предназначена для

смягчения ударов, передаваемых на подрессоренное строение при прохождении электровозом по неровностям пути, и равномерного распределения нагрузок между колесными парами и колесами.

| Технические данные | |

| Жесткость листовой рессоры | 131 кгс/мм |

| Жесткость одной пружины | 250» |

| Эквивалентная жесткость на одно колесо (без жесткости поводков) | 103,5» |

| Статический прогиб рессоры | 65 мм |

| Статическая нагрузка на рессору | 8500 кгс |

| Статический прогиб пружины | 17,58 мм |

| Статическая нагрузка на пружину | 4740 кгс |

| При µ=0,2 ÷0,4 относительный коэффициент трения рессоры | 4,73—9,46 % |

Рессорная система состоит из пружины 1 и листовой рессоры 4, шарнирно подвешенной к нижней части буксы. Пружина одним концом через опору 6 опирается на конец рессоры, а другим через гайку 7 — на стойку 5, шарнирно подвешенную на кронштейн рамы тележки. Листовая рессора набрана из десяти листов пружинной стали марки 60С2, соединенных хомутом 2, имеющим отверстие под валик 3 для подвешивания к буксе. При прохождении электровозом по неровностям пути удар от колеса на неподрессоренное строение передается через буксу, листовую рессору и пружину. При монтаже рессорной системы соблюдайте следующие требования: ставьте рессору стороной с клеймом наружу; смазывайте все соединительные валики универсальной смазкой УС-2 ГОСТ 1033—73; замеряйте отклонение рессоры от горизонтального положения, которое после окончательной регулировки под электровозом не должно превышать 20 мм; разница в прогибах рессор на одной тележке под испытательной нагрузкой не должна превышать 2 мм; перекос стоек относительно вертикали допускается не более 15 мм на всей длине стойки; комплектуйте тележку пружинами с разницей в прогибах под статической нагрузкой не более 1 мм. В процессе эксплуатации проводите систематические осмотры и проверки состояния рессорной системы. Не должно быть трещин в листах рессоры, пружинах и других деталях, выбоин, перекосов и износов выше допустимых значений. Одновременно смазывайте шарнирные соединения и трущиеся поверхности универсальной смазкой УС-2 ГОСТ 1033-73. Существуют следующие предельно допустимые нормы износов деталей и зазоров между ними на прямом горизонтальном участке пути; стрела прогиба листовой рессоры в вободном состоянии не менее 68 мм; сдвиг листов рессор от среднего положения относительно хомута — не более 3 мм; минимальный зазор по высоте между кронштейном рамы тележки и корпусом буксы — 45 мм.

Тормозная система (рис. 8) служит для реализации тормозных усилий, обеспечения безопасности движения и полной остановки электровоза. Технические данные тормозной системы приведены в табл. 2.

Рычажная тормозная система выполнена на два передаточных отношения с учетом возможности применения чугунных или композиционных колодок. Передача усилий от тормозных цилиндров или от привода ручного тормоза к тормозным колодкам осуществляется ручной тормозной системой с двусторонним нажатием колодок на каждое колесо. Па каждой тележке установлены дна тормозных цилиндра диаметром 254 (10"), каждый из которых воздействует на четыре гребневые колодки. Тормозные цилиндры 17 со свободным штоком прикреплены четырьмя болтами М16 к специальному кронштейну, который приварен на шкворневом брусе рамы тележки.

Рис 8 Тормозная система

Таблица 2

| Параметры | Значение параметров при колодках | |

| чугунных | композиционных | |

| Рабочее давление в тормозных цилиндрах, кгс/см2 | 3,8 | 3,8 |

| Нажатие тормозных колодок на одну колодную пару кгс | 16 703,2 (14 248) | 5973,6 (6030,8) |

| Тормозной коэффициент | 0,726 (0,619) | 0,26 (0,262) |

| Действительное удельное нажатие тормозных колодок на бандаже, кгс/см2 | 9,84 | 4,1 |

| Передаточное число | 2,88 | 1,03 |

| Диаметр тормозного цилиндра | 10" | 10" |

| Установочный выход штока, мм | 100-120 | 60—80 |

| Максимальный выход штока в эксплуатации | ||

| Минимальная толщина колодки в эксплуатации | ||

| Зазор между валиками и втулками, мм | Не более 1,5 | Не более 3,0 |

Примечание. В скобках даны расчетные значения параметров

Тормозные колодки 3 при помощи чек 1 прикреплены к башмакам 4, которые соединены с подвесками 9, 24. Подвески 24 подвешены непосредственно к кронштейнам, приваренным на концевых брусьях рамы тележки, а подвески 9, соединенные валиком 5 с подвесками 2, подвешены к кронштейнам, приваренным на боковинах рамы тележки. Верхними концами подвески 9 соединены с балансирами 20 и 15 планками 12. Через фигурные вырезы в нижней части подвесок 9, 24 проходят поперечины 8, попарно связанные с правой и левой внешней стороны каждой колесной пары тягами 23.

Балансиры 20, 15 внизу соединены тягами 18 постоянной длины. Нижние отверстия в балансирах 20, 15 предусмотрены для перестановки тяги 18 при оборудовании тормозной системы регуляторами выхода штока. Отверстия Б и В предусмотрены для перестановки валиков 21, 14 при оборудовании тормозной системы композиционными колодками. Поперечины 8 и тяги 18, 24 застрахованы от падения на путь при их обрыве тросиками 16, 22, закрепленными в верхней части на кронштейнах рамы тележки и тормозном цилиндре. Тросы 22 устанавливают с прогибом, чтобы их длина была на 15 — 20 мм больше размера между опорными точками крепежа. Все соединения рычажной тормозной системы выполнены посредством 16

цилиндрических валиков, поверхность которых закалена на глубину 2-4 мм до твердости RC = 45÷62, и марганцовистых втулок, запрессованных в отверстия сопрягаемых деталей. Подвески 9, 24, балансиры 15, 20, поперечины 8 выполнены из стали 40 ГОСТ 1577 -70.

Стержни тяг 18, 23 изготовлены из стали 30 ГОСТ 1050—74, и подвески 2 — из стали 10 ГОСТ 1050—74.

Выход штока тормозных цилиндров и величины зазоров между блиндажами и колодками регулируйте изменением длины тяг 23 посредством вращения винта. По мере износа бандажей производите перестановку валиков в последующие отверстия тяги 23.

Равенство зазоров между колодками по сторонам колеса достигается вращением регулировочного болта 10.

Зазоры между колодками и бандажом по концам каждой колодки регулируйте разворотом колодок на валиках 5 при помощи пружин 7 упорных болтов 6. В окончательно отрегулированной тормозной системе винты тяг должны быть застопорены от поворотов контргайками, балансир 20 верхним концом упирается в головку болта 19. При этом необходимо иметь в виду, что упорным болтом 19 следует пользоваться только лишь при замене чугун-чих колодок на композиционные.

При диаметре бандажей по кругу катания менее 1200 мм ватки 11, соединяющие планки с подвесками 9, переставьте на крайние отверстия планок 12.

Основой надежной и безопасной работы тормозной системы является правильная и своевременная ее регулировка, надзор за состоянием перед каждым выходом электровоза из депо, регулярен замена износившихся и поврежденных деталей. При осмотре тормозной системы:

убедитесь в целости и наличии страховочных тросиков. Проверьте затяжку и стопорение гаек,

болтов, наличие шплинтов и наиб, причем все валики шплинтами должны быть обращены к тошней стороне, за исключением валиков 11, которые обязательно должны быть установлены головкой к внешней стороне;

осмотрите состояние тормозных колодок и их положение относительно бандажа;

замените тормозные колодки, имеющие трещины, надколы, трещины и другие дефекты, а также толщиной менее 15 мм. Колодки должны равномерно отстоять от поверхности катания бандажа зазором не менее 5 мм. Разность в величине зазоров по концам той колодки и между колодками должна быть не более 5 мм. Мри разных зазорах по концам колодки больший зазор должен быть внизу;

проверьте выход штока тормозных цилиндров;

проверьте состояние шарнирных соединений рычажной системы, зазор между валиками и втулками. При наличии больших зазоров валики и втулки замените.

Подвеска тягового двигателя (рис. 9). На электровозе ВЛ80т применена опорно-осевая подвеска.

Рис. 9. Подвеска тягового двигателя

Рис. 9. Подвеска тягового двигателя

Тяговый двигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а другим концом — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами).

Подвеска служит для смягчения ударов, приходящихся на тяговый двигатель при прохождении электровозом неровностей пути и при трогании с места, а также для компенсации изменения взаимного положения двигателя и рамы тележки при движении электровоза. Подвеска тягового двигателя состоит из подвески 1, резиновых шайб 2, дисков 3, кронштейна 4 и деталей монтажа. Подвеска выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, которой подвеска крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески. Предохранение плавающего валика от выпадения осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на подвеске нарезана круглая резьба диаметром 60 мм. Кронштейн 4, выполненный отливкой из стали 12ГТЛ или 25ЛП, прикреплен к остову тягового двигателя шестью болтами, попарно застопоренными планками. Для ориентации резиновых шайб кронштейн 4 и диски 3 имеют выточки. Резиновые шайбы 2 выполнены из формовочной резиновой смеси 2462 по ТУ 38.005-204-71 и уложены по обе стороны кронштейна между дисками 3. Резиновые шайбы обеспечивают эластичность подвески. Диски 3 выполнены из листовой стали. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески 1. На случай обрыва подвески 1 в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и приливы на шкворневом брусе рамы тележки. Мри монтаже подвески на ровном участке рельсового пути выставьте колесные пары с двигателями на расстоянии 3000 мм по осям колесных пар, уложите на кронштейн резиновую шайбу и диск, после чего посадите раму тележки, контролируя попадание подвески в отверстия диска, шайбы и кронштейна. Затем на подвеску наденьте нижнюю шайбу и диск и затяните гайку до упора нижнего диска в заплечик подвески. Резиновые шайбы ставьте так, чтобы сторона с малым диаметром отверстия была бы обращена в сторону диска. Торцовые поверхности шайб перед постановкой Припудрите тальком молотым медицинским ГОСТ 879-52. Валик, крепящий подвеску к брусу, перед постановкой смажьте смазкой универсальной УС-2 ГОСТ 1033-73. И процессе эксплуатации при осмотре подвесок тягового двигателя обращайте внимание на надежность крепления и состояние резиновых шайб и подвески. Трещины на подвеске не допускаются, Зазор между втулкой и валиком подвески должен быть не более 4 мм. Не допускаются выпучивания резиновых шайб за габариты металлических дисков и наличие масла на поверхностях шайб 2. При замене резиновых шайб последние в месте контакта металлическими дисками припудрите тальком медицинским ГОСТ 879-52.

Шаровая связь служит для передачи продольных усилий от тележки на кузов. Шаровая связь (рис. 10) состоит из шарового шарнира 13 с запрессованной в него латунной втулкой 10, свободно сидящей на ч мостовике шкворня 15. Шарнир расположен во вкладыше 12, который в свою очередь размещен в корпусе 11 и зафиксирован стопорным кольцом 14. В брусе шаровой связи 1 при помощи специального валика 4 крепится сегментообразный упор 3, который имеет паз, позволяющий одновременное перемещение шкворня в поперечном направлении и поддерживание корпуса по высоте. Валик ставят на прессовой посадке с натягом 0,05-0,11 мм. К нижней части бруса шаровой связи прикреплена крышка 6 при помощи болтов 8 и пружинных шайб 9. В крышке имеется масло-спускное отверстие, которое закрывается пробкой 5. Для герметизации внутренней полости бруса ставят прокладку 19. Шаровая связь работает в масляной ванне. Масло 7 заливают им внутреннюю полость бруса шаровой связи через Г-образную Трубку 18, выходящую в нижней части бруса. Уровень масла контролируют через Г-образную трубку 17, вваренную в брус шаровой связи. При этом максимальный уровень смазки должен быть не ниже риски на стержне заглушки 16. Продольные усилия от тележки на кузов передаются от упора 3 на корпус 11, вкладыш 12, шар 13, втулку 10, шкворень 15. Шкворень благодаря проскальзыванию в гнезде шарового шарнира не воспринимает вертикальных нагрузок. При монтаже шаровой связи: совместите упоры 3 с гранями корпуса 11, имеющими отверстия; закрепите упоры 3 в брусе шаровой связи валиками 4; соберите вкладыши 12 с шаром 13; установите вкладыш с шаром в корпусе 11 и закрепите стопорным кольцом 14. Суммарный зазор (m + n) между корпусом 11 и упорами 3 должен быть в пределах 0,2-0,6 мм, регулируйте его прокладками 2.

Рис. 10. Шаровая связь

При монтаже соблюдайте соответствие маркировки на упорах 3 и брусе шаровой связи 1. После монтажа внутреннюю полость шаровой связи заполните трансмиссионным автотракторным маслом зимой марки 3, летом марки

При монтаже соблюдайте соответствие маркировки на упорах 3 и брусе шаровой связи 1. После монтажа внутреннюю полость шаровой связи заполните трансмиссионным автотракторным маслом зимой марки 3, летом марки

Л из расчета 28 кг в один узел шаровой связи. Проверку технического состояния производить согласно техническим требованиям.

| Что проверяется | Технические требования |

| Крепление болтов 8 и пробки 5 | Ослабление не допускается |

| Наличие необходимого количества смазки | Уровень масла должен быть не ниже риски на стержне заглушки 16 |

| Течь масла | Не допускается |

| Износ упора 3 | Не более 2 мм |

| Зазор между шкворнем 15 и втулкой 10 | »» 3» |

| Зазор между шаровым шарниром 13 и вкладышем 2 | »» 2» |

| Зазор между упором 3 и корпусом 11 | Не более 1,5 _мм |

Кузов

Кузов электровоза предназначен для размещения в нем обо-I' 1,ования и для передачи тягового усилия через автосцепку.

Дата добавления: 2015-09-10; просмотров: 153 | Поможем написать вашу работу | Нарушение авторских прав |