Читайте также:

|

3 уровня:

1. Объекты, базы колхозов, совхозов и др. предприятий.

а) База на центральной усадьбе – центр. ремонт. мастерская, авт-ый гараж с профилакторием, машинный двор, нефтесклад с постами заправки, а также передвижные ср-ва ТО и ремонта.

б) РОБ в отделениях, бригадах и на фермах – пункты ТО МТП и пункты ТО машин и оборудования животноводческих ферм и комплексов.

2. Предприятия на районном уровне.

Ремонтная мастерская общего назначения, станция ТО тракторов, станция ТО автом-ей, станция ТО машин и оборудования животноводческих ферм, комплексов и птицефабрик, цех по ремонту комбаинов и др. сложных машин, технический обменный пункт и др. объекты, передвижные ср-ва ТО и ремонта.

3. Предприятия АПК на областном, краевом, республиканском уровнях.

Заводы, спец. мастерские и цехи по капитальному ремонту тракторов, автомобилей, комбайнов, двигателей, гидроагрегатов, топливной аппаратуры, силового электрооборудования, машин и оборудования животноводческих ферм, комплексов и птицефабрик, оборудования нефтескладов, металлорежущего и ремонтно-технического оборудования, др. машин и оборудования; цехи по восстановлению изношенных деталей, изготовлению ремонтно-технического оборудования, оснастки, инструмента и др.

Характеристика и структура планово-предупредительной системы технического обслуживания и ремонта.

Система планово-предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Основных систем планового ремонта три:

1. Система периодических ремонтов, которая предусматривает проведение мероприятий по техническому обслуживанию и плановых ремонтов каждой единицы оборудования после отработки ею определенного времени. Наибольший экономический эффект применение данной системы дает в условиях массового и крупносерийного производства и строгого учета наработки оборудования.

2. Система после осмотровых ремонтов, при которой необходимый объем ремонтных работ по данному оборудованию определятся после его осмотра. Применение этой системы целесообразно для эпизодически работающего оборудования, а также для прецизионных станков для которых точность зависит от слаженной работы всех деталей и узлов станка.

3. Система стандартных ремонтов, которая предусматривает выполнение обусловленного объема ремонтных работ в определенные сроки. Система применяется для специального оборудования, работающего на постоянном режиме.

Техническое обслуживание (ТО) оборудования представляет собой комплекс операций по поддержанию его работоспособности или исправности при использовании по назначению, при ожидании, хранении и транспортировании. Основные виды работ планового (регламентированного) и непланового технического обслуживания, а также их распределение между исполнителями заносятся в карту технического обслуживания, включающую:

- ежесменную уборку, чистку и смазку оборудования рабочим, обслуживающим машину (станочником, оператором, наладчиком);

- ежесменный и периодический (частичный), а также плановый (полный) осмотр оборудования рабочим-станочником и слесарем-ремонтником с целью своевременного устранения мелких неисправностей и регулировки механизмов во время перерывов в работе;

- своевременную (по графику) промывку механизмов оборудования, пополнение и смену масел, выполняемые во время перерывов в работе и в нерабочие смены слесарями-ремонтниками при участии станочников и смазчиков;

- профилактическую регулировку, обтяжку крепежа и замену быстроизнашивающихся деталей слесарем-ремонтником;

- периодическую проверку геометрической и технологической точности оборудования, выполняемую слесарем-ремонтником;

- осмотр оборудования слесарем-ремонтником при участии рабочего-станочника с целью выявления объема работ очередного ремонта; - замену случайно отказавших деталей или восстановление их работоспособности, а также восстановление случайных нарушений регулировки устройств и сопряжений, выполняемое слесарем-ремонтником.

Работы, связанные с электрооборудованием и электронными устройствами, а также профилактические испытания этих устройств выполняются с участием электриков и электронщиков.

Ремонт - это комплекс операций по восстановлению исправности или работоспособности и ресурсов оборудования либо его составных частей. По способу организации различают два вида ремонта:

1. Плановый ремонт, предусмотренный системой ППР и выполняемый после определенной наработки оборудования или при достижении им установленного нормами технического состояния. Он проводится в соответствии с требованиями нормативно-технической документации.

2. Неплановый ремонт, возможность которого также предусмотрена системой планово-предупредительного ремонта и который проводится при необходимости и с целью устранения последствий отказов или происшествий. К неплановому ремонту относится аварийный ремонт, вызванный дефектами конструкции или изготовления оборудования, дефектами предыдущего ремонта либо нарушением технических условий эксплуатации.

По составу и объему работ система ППР предусматривает два вида планового ремонта:

- Текущий ремонт (TP), который выполняется для обеспечения или восстановления работоспособности оборудования на период до установленного нормативами следующего ремонта.

Он состоит в замене и (или) восстановлении отдельных частей оборудования а также предполагает связанные с этим разборку, сборку и регулировку отдельных механизмов машин. Ремонт проводится силами обслуживающего персонала и ремонтными служба- ми на месте установки оборудования.

- Капитальный ремонт (КР), который выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Он предполагает полную разборку машины, определение дефектов деталей, их ремонт или замену, а также сборочные и регулировочные работы и последующее испытание машины. Выполняется ремонтными службами в ремонтно-механических цехах или на месте установки оборудования. Периодичность проведения технического обслуживания и ремонтов оборудования определяется величиной и структурой ремонтного цикла.

Ремонтный цикл - время работы оборудования (в часах) от начала его эксплуатации до первого капитального ремонта или между двумя очередными капитальными ремонтами. Для каждого вида промышленного оборудования установлены нормы продолжительности ремонтного цикла. Структура ремонтного цикла - это количество, периодичность и последовательность выполнения всех видов планового ремонта и технического обслуживания за ремонтный цикл.

Вид оборудования, а также его типоразмер и точностная принадлежность характеризуются индивидуальной структурой ремонтного цикла - количеством выполняемых через равные промежутки времени, текущих ремонтов между двумя капитальными, например:

КР - ТР - ТР - ТР - ТР - КР.

Межремонтный период - время работы оборудования (в часах) между двумя последовательно выполняемыми плановыми ремонтами для каждого вида промышленного оборудования установлены нормы его продолжительности. Его структура характеризуется количеством, периодичностью и последовательностью выполнения всех видов технического обслуживания (ТО). Таким образом, межремонтный период состоит из ряда повторяющихся циклов технического обслуживания.

Цикл технического обслуживания - повторяющаяся совокупность операций различных видов планового ТО, выполняемых через установленную для каждого из видов наработку оборудования, называемую межоперационным периодом. Цикл ТО определяется структурой и продолжительностью. Структура цикла технического обслуживания - перечень планового ТО, входящих в состав цикла, с коэффициентом при каждом, указывающим количество операций данного вида в цикле (при ежедневном выполнении операций вместо коэффициента ставят букву "Е"). Структура цикла ТО включает лишь виды ТО, выполняемые ремонтной службой, и изображается в виде суммы входящих в цикл видов. Например, цикл ТО, включающий ежесменный осмотр, четырехразовое пополнение смазочного материала и одноразовую его замену, один частичный осмотр, две регулировки механизмов и одну регулировку электрической части, изображается в виде:

ЕОе+4Сn+Сз+О 4+2Рм+Рэ.

Для сравнения объемов ремонтных работ различных машин, различит цехов предприятий, а также данных цехов и предприятий за определенные периоды времени введена единица ремонто-сложности механической части Rм и электрической части Rэ. Это - физический объем работ, необходимый для капитального ремонта механической (электрической) части некоторой условной машины, качество которого отвечает требованиям технических условий на ремонт, а трудоемкость эквивалентна 50 ч (12,5 ч) работы в организационно-технических условиях среднего ремонтно-механического цеха машиностроительного предприятия.

На все виды работ (станочные, слесарные и прочее) и их назначение (капитальный и текущий ремонты, осмотр и другие) установлены нормы трудоемкости, предусматривающие изготовление заменяемых деталей ремонтно-механическим цехом данного предприятия. При получении части деталей со специализированных заводов указанные нормы должны быть уменьшены.

11. Методы ремонта.

Под методами ремонта понимают совокупность технических и организационных правил выполнения операции ремонта оборудования. Использование различных методов ремонта обусловлено следующими факторами: количественным составом и разнотипностью оборудования на предприятиях, его конструктивными особенностями, ремонтопригодностью, производственными условиями проведения ремонтов, производственной программой ремонтных предприятий ремонтных предприятий и т.д. в связи с этим ремонт оборудования может проводиться следующими организационно-технологическими методами: обезличенным, необезличенным, агрегатным и поточным.

При обезличенном методе ремонта снимаемые с машин сборочные единицы и детали при необходимости заменяют новыми или отремонтированными, полученными со склада.

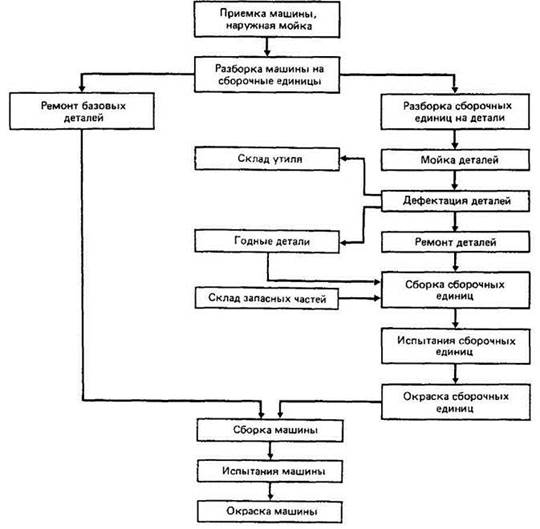

При необезличенном (индивидуальном) методе в ремонт ставится полнокомплектная машина. Снимаемые с нее сборочные единицы и детали после ремонта устанавливают на ту же машину. В результате этого сборочные единицы и детали не обезличиваются и тем самым более полно используется их ресурс. На рис. 13.2 приведена схема технологического процесса ремонта машин необезличенным методом. Общую продолжительность ремонта этим методом определяют продолжительностью разборочно-сборочных операций и операций по ремонту и изготовлению необходимых деталей. Метод применяют на предприятиях с небольшим числом машин различных типов. Недостаток необезличенного метода ремонта – большая продолжительность простоя машин в ремонте.

Сущность агрегатного (сменно-узлового) ремонта заключена в том, что ремонтное предприятие, имея определенный оборотный фонд обезличенных сборочных единиц и агрегатов, разбирает ремонтируемую машину на отдельные агрегаты (сборочные единицы), выполняет ремонт базисных деталей и производит сборку машины из сборочных единиц и агрегатов оборотного фонда (рис. 13.3). Снятые с машины сборочные единицы и агрегаты ремонтируют, а затем направляют на склад ремонтной базы. Разделение по времени и месту выполнения разборочно-сборочных работ, а также работ по ремонту и изготовлению деталей между специализированными бригадами позволяет повысить их качество, снизить стоимость и сократить сроки ремонта. Таким образом, в этом случае продолжительность ремонта машин определяется длительностью разборочно-сборочных операций и не зависит от продолжительности восстановления и изготовления деталей.

Рис. Схема технологического процесса ремонта машин необезличенным методом

Сменно-узловой метод ремонта возможен только при полной взаимозаменяемости сборочных единиц, агрегатов, а также наличии оборотного фонда. Его целесообразно проводить при ремонте однотипных машин.

Величину оборотного фонда рассчитывают, исходя из обслуживаемого парка машин, периодичности замены сборочных единиц, агрегатов, а также времени, затрачиваемого на их ремонт и транспортирование. Чем меньше времени отводится на проведение ремонтов, тем больше новых или отремонтированных сборочных единиц и агрегатов должно быть в оборотном фонде. Обеспечивая все категории ремонта машин, оборотный фонд вместе с тем должен быть минимальным.

Рис. Схема технологического процесса ремонта машин сменно-узловым методом

При сменно-узловом методе ремонта целесообразно использовать комплекты сборочных единиц. ковши в сборе с днищем и коромыслом, рукояти, роторы в сборе с ковшами, стрелы в сборе с блоками и механизмом напора, двигатели, редукторы, генераторы.

Метод ремонта со сменно-узловой заменой изношенных частей. Сущность метода заключается в том, что в течение ремонтного цикла в сокращенные плановые остановки машин заменяют все основные сборочные единицы. Это позволяет сократить до минимума продолжительность капитальных ремонтов, а в ряде случаев и совсем их исключить. Внедрению такого метода ремонта должна предшествовать разработка обоснованных ремонтных циклов для машин, установление размера оборотного фонда запасных частей, определение номенклатуры и количества ремонтных и транспортных средств.

При поточном методе ремонта весь технологический процесс восстановления деталей и сборочных единиц, агрегатов и машин осуществляют на-поточных линиях. Сборочные единицы и агрегаты собираются из восстановленных или изготовленных деталей. Сборку машин осуществляют из готовых (собранных) обкатанных и испытанных сборочных единиц и агрегатов. Линии ремонта, сборки и обкатки сборочных единиц и агрегатов размещают в технологической последовательности возле линий общей сборки машины. Поточный метод ремонта характеризуется непрерывностью технологического процесса, обеспечивающего ритмичность производства, что достигается: расчленением технологического процесса ремонта на равные или кратные по трудоемкости и продолжительности операции; закреплением операций за рабочими местами; одновременным выполнением операции на рабочих местах; передачей с минимальными перерывами ремонтируемых объектов с одного рабочего места на другое. Этот метод ремонта обеспечивает высокую производительность работы ремонтного предприятия, широкую специализацию оборудования и производственных рабочих, механизацию и автоматизацию процесса ремонта машин, благодаря чему продолжительность простоя машин в ремонте и его стоимость сокращаются. Метод целесообразно применять на ремонтных предприятиях, где ежегодно ремонтируют большое число однотипных машин.

Поточно-узловой метод ремонта отличается от поточного тем, что на общей линии осуществляют сборку объектов только из готовых отремонтированных и обкатанных сборочных единиц и агрегатов, полученных с других заводов.

Индивидуальный метод ремонта в большинстве случаев осуществляется комплексными бригадами, а сменно-узловой и поточный – специализированными.

Дата добавления: 2015-09-10; просмотров: 250 | Поможем написать вашу работу | Нарушение авторских прав |