|

Читайте также: |

Прессование (собственно таблетирование) можно определить как процесс образования таблеток из гранулированного или порошкообразного материала под действием давления.

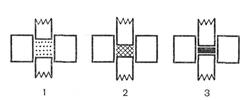

Весь процесс прессования предложено схематично разбить на три стадии прессования: уплотнение (подпрессовка), образование компактного тела, объемное сжатие образовавшегося компактного тела (рис. 25). В каждой из этих стадий протекают характерные для нее механические процессы.

Рис. 25. Стадии прессования сыпучих материалов

(Л.А. Иванова, 1991)

На первой стадии прессования под воздействием внешней силы происходит сближение и уплотнение частиц материала за счет смещения частиц, относительно друг друга и заполнения пустот. Усилия, преодолеваемые при этом, незначительны, уплотнение становится заметным уже при малых давлениях. Прилагаемая энергия в основном расходуется на преодоление внутреннего (между частицами) и внешнего (между частицами и стенками матрицы) трения.

На второй стадии с увеличением давления прессования происходит интенсивное уплотнение материала за счет заполнения пустот и различных видов деформации, которые способствуют более компактной упаковке частиц. Деформация, которая происходит за счет упругости материала, помогает частицам взаимно вклиниваться, что увеличивает контактную поверхность. Этому же способствует и деформация, происходящая за счет пластических свойств материала, которая заставляет частицы изменить свою форму и плотнее прилегать другу к другу. Деформация, определяемая хрупкостью материала, характеризующаяся разрушением прессуемого материала, происходит только в тех случаях, когда напряжения, возникающие в прессуемом материале, превышают по величине предел текучести вещества. При этом имеет место механическое разрушение частиц на более мелкие, сопровождающееся значительным увеличением свободной поверхностной энергии, что создает условия для возникновения контактов между частицами. На этой стадии прессования из сыпучего материала образуется компактное пористое тело, обладающее достаточной механической прочностью.

На третьей стадии при высоких величинах давления, когда механическая прочность таблеток изменяется незначительно, происходит, возможно, объемное сжатие частиц и гранул порошка без заметного увеличения контактных поверхностей.

В действительности между тремя стадиями нет резких границ, так как процессы, протекающие во второй стадии, имеют место в первой и третьей стадиях и можно говорить только о преимущественной роли отдельных процессов в каждой из них.

Исследованиями установлено, что характер уплотнения гранул и частиц порошков при прессовании зависит от их прочности. Так, уплотнение гранул сульфадимезина (величина разрушающих усилий равна 5,7 Н) происходит в основном за счет деформации, определяемой упругими и пластическими свойствами материала. При давлении свыше 100 мПа гранула, не разрушаясь, заполняет все свободное пространство около себя и образует непрерывную контактную поверхность с соседними гранулами. При давлении прессования свыше 200 мПа происходит объемное сжатие гранул. Форма гранул при этом изменяется незначительно, несколько уменьшаются их размеры.

Иной характер уплотнения при прессовании гранул пиперазина и уросала – смесь гексаметилентетрамина и фенилсалицилата (величина разрушающих усилий гранул равна 3,9 и 1,2 Н соответственно).

До величины давления, равной 150-160 мПа, процесс уплотнения гранул пиперазина идет за счет деформации, обусловленной упругими и пластическими свойствами материала, и частичного разрушения гранул, свыше 160 мПа – разрушается большинство гранул. При прессовании уросала уже при давлении около 60-80 мПа начинается процесс интенсивного разрушения гранул.

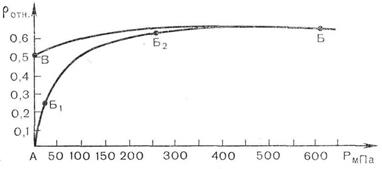

Таблетирование лекарственных веществ обычно происходит при величинах давления, равных 25-250 мПа; более высокое давление применяют крайне редко. На рис. 26 показана зависимость относительного уплотнения от давления прессования, представленная двумя кривыми: АБ – кривая прессования; БВ – кривая снятия давления. После снятия давления происходит некоторое расширение таблетки, обусловленное упругостью материала.

Рис. 26. Кривая зависимости относительного

уплотнения от давления прессования (Л.А. Иванова, 1991)

АБ – прессование; БВ – снятие давления;

АБ1 – предварительное уплотнение (стадия 1);

Б1Б2 – упругопластическая деформация (стадия 2);

Б2Б – сжатие (стадия 3)

Таблеточные машины

Процесс прессования осуществляется на таблеточных машинах 2-х типов:

- с покоящейся матрицей и подвижной загрузочной воронкой;

- с подвижной матрицей и покоящейся загрузочной воронкой.

Первый тип машин получил название эксцентриковых, или кривошипных (по типу механизма, приводящего в движение пуансоны), или ударных (по характеру прессующего усилия). Машины второго типа называются роторными, револьверными или карусельными (по характеру движения матрицы с системой пуансонов). Эксцентриковые таблеточные машины как более простые появились раньше.

На отечественных заводах применяются как таблеточные машины заграничных фирм «Килиан» (Германия), «Стокс» (США), «Манести» (Англия) и др., так и выпускаемые Ждановским заводом технологического оборудования.

Пресс-инструмент таблеточных машин

Под пресс-инструментом таблеточных машин понимается комплект, состоящий из двух пуансонов и матрицы.

Матрица – это стальной диск, в котором просверлено цилиндрическое отверстие диаметром от 3 до 25 мм. Сечение отверстия равно диаметру таблетки. Матрицы большей частью делаются круглыми и вставляются в соответствующее отверстие столешницы – рабочей поверхности. С целью увеличения производительности матрицы могут быть двух- и трехгнездными.

Пуансоны – это стержни из хромированной стали. Диаметр их чуть меньше диаметра матричного канала, чтобы они могли в нем перемещаться. Прессующие поверхности пуансонов делаются плоскими или вогнутыми (разного радиуса кривизны), гладкими или с поперечными бороздками (насечками) или с выгравированной надписью. Пуансоны различаются по способу их соединения с толкателем (ползуном): они могут быть цельные или сборные (рис. 27). В цельном варианте пуансон выполняется заодно с толкателем. Способы крепления пуансонов к толкателю в разъемном пресс-инструменте в машинах разных фирм неодинаковы.

Рис. 27. Сборные пуансоны к РТМ:

1 – нижний; 2 – верхний (Л.А. Иванова, 1991)

Цельные пуансоны 3 и 4 с плоской поверхностью; 5 и 6 – со сферической поверхностью.

Цельный пуансон более прост в изготовлении, но в эксплуатации более дорог, так как долговечность пуансона значительно меньше, чем толкателя, а при износе или поломке пуансонов выбрасывается и толкатель. Насколько существенен вопрос о пресс-инструменте, можно судить хотя бы по тому, что стоимость полного комплекта пресс-инструмента для современной многопозиционной РТМ составляет до 20% стоимости всей машины. В отечественных РТМ для изготовления пресс-инструмента используется сталь Х12М, которая содержит молибден, придающий стали большую износостойкость.

Дата добавления: 2015-09-10; просмотров: 214 | Поможем написать вашу работу | Нарушение авторских прав |