Читайте также:

|

Технологические свойства порошкообразных лекарственных средств зависят от физико-химических свойств последних.

Фракционный состав. Лекарственные препараты, как химико-фармацевтические, так и порошки растительного происхождения, имеют различную дисперсность. Знание их фракционного состава помогает подбору оптимальных условий таблетирования.

Фракционный состав, или распределение частиц материала по крупности, оказывает определенное влияние на текучесть порошкообразных материалов, а, следовательно, на ритмическую работу таблеточных машин, стабильность массы получаемых таблеток, точность дозирования лекарственного вещества, а также на качественные характеристики таблеток (внешний вид, распадаемость, прочность и др.). Значение фракционного состава помогает технологу подобрать оптимальные условия таблетирования.

Гранулированные порошки обычно имеют комкообразный вид с относительно равноосной формой. Графическое распределение частиц по размерам является асимметричным со смещением в область более крупных частиц (2,5-1,0 мм), средний размер гранул составляет около 600-650 мкм. Гранулированные препараты, как правило, содержат и большой процент самых мелких частиц (менее 50 мкм). Объясняется это технологией гранулирования влажного материала, которая предусматривает повторное смешивание и опудривание. При смешивании и опудривании в смесь не только вносится большое количество мелких частиц, но она к тому же еще и измельчается.

Негранулированные порошки характеризуются полифракционным составом и сложной формой. Распределение частиц по размерам подчиняется закону нормального распределения: количество больших и самых мелких частиц мало, а основная их масса имеет приблизительно одинаковые размеры. Средний размер частиц негранулированных порошков составляет около 30-120 мкм.

Определение фракционного (гранулометрического) состава проводят путем просеивания 100 г вещества через стандартный набор, состоящий из 4 сит с отверстиями диаметром 0,7; 0,3; 0,2 и 0,1 мм. Набор герметично закрыт кожухом. Просеивание проводят на виброустановке с числом колебаний 340-360 в минуту в течение 5 мин. Результаты – средние из 3-5 определений.

Лекарственные вещества различаются между собой не только по размерам кристаллов, но и их разнородностью. Обычно порошкообразная масса состоит из 2-3 фракций, но может быть и из 4 размерностей. Как абсолютный размер частиц, так и фракционный состав порошкообразной массы для одного и того же препарата непостоянен и варьирует даже в пределах одного и того же химико-фармацевтического производства. В связи с этим необходимо проверять каждую серию препарата.

Пористость порошкообразной массы. В свободно насыпанной массе порошкообразных лекарственных препаратов частицы соприкасаются между собой только отдельными участками своей поверхности. Участки соприкосновения, называемые контактными, занимают малую долю их суммарной поверхности. Пустоты (поры) в порошке могут занимать 50-80% объема. Пористость порошкообразной массы зависит от размера частиц и их формы. Чем меньше плотность укладки, тем больше пористость массы и тем больше ее объем, требующий большего объема матрицы.

Насыпная масса (плотность) – это масса единицы объема свободно насыпанного материала. Она зависит от гранулометрического состава, влажности, плотности укладки частиц в слое, их средней плотности и др. Определяют насыпную массу путем свободной засыпки порошка в определенный объем (например, мерный стакан) с последующим взвешиванием с точностью до 0,01 г.

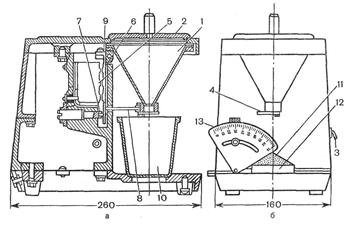

Лекарственные порошки, как правило, легкие и сыпучие, погрешность измерения их насыпной массы выше, чем у более тяжелых сыпучих материалов. Поэтому представляет интерес измерение не минимальной, а максимальной насыпной массы, которую определяют на приборе модели 545Р-АК-3, выпускаемом МНПО «Минмедбиоспецтехоборудование» (рис. 4). Методика определения заключается в следующем: взвешивают 5 г исследуемого порошка с точностью до 1 мг и засыпают его в измерительный цилиндр (1) вместимостью 25 мл. Устанавливают амплитуду колебаний цилиндра посредством регулировочного винта (4) и после отметки на шкале (2) фиксируют положение контргайкой (5). Далее включают прибор тумблером (3) и следят за отметкой уровня порошка в цилиндре. После того как уровень порошка устанавливается постоянным (обычно через 5-10 мин), прибор выключают.

Рис. 4. Прибор для определения максимальной

насыпной плотности порошков (Л.А. Иванова, 1991)

Максимальную насыпную плотность рассчитывают по формуле:

,

,

где rн – объемная плотность, кг/м3; V – объем порошка в цилиндре после утряски, м3; m – масса сыпучего материала, кг.

Насыпная масса легко и точно определяется. Считают, что она влияет на текучесть и может ее характеризовать.

Поскольку в таблеточных машинах дозирование происходит по объему, очень важно знать насыпную массу таблетируемых препаратов. Зная насыпную массу и плотность порошкообразного препарата, можнорассчитать его пористость (П) в процентах по формуле:

,

,

где Кн – насыпная масса в (кг/м3); d – плотность (в кг/м3).

Относительная плотность. По показателям насыпной массы и плотности рассчитывается также относительная плотность (t) в процентах:

,

,

Относительная плотность характеризует долю пространства, занимаемого материалом порошка. Она выражается в процентах и представляет собой отношение фактической плотности порошка (насыпной массы) к плотности компактного материала (истинной плотности). Порошки с анизодиаметрическими частицами укладывают более рыхло ( =12–40%), чем порошки с изодиаметрическими частицами (

=12–40%), чем порошки с изодиаметрическими частицами ( >40%). При рыхлой укладке увеличивается пористость системы. Пористость является величиной, обратной относительной плотности, и связана с ней простой арифметической зависимостью: П = 100 –

>40%). При рыхлой укладке увеличивается пористость системы. Пористость является величиной, обратной относительной плотности, и связана с ней простой арифметической зависимостью: П = 100 –  .

.

Коэффициент уплотнения (сжатия). Насыпная масса, пористость, относительная плотность – объемные характеристики порошковидного препарата, свидетельствующие о его способности к сжатию. Такой характеристикой является коэффициент уплотнения (сжатия), которым называется отношение высоты порошка в матрице (H1) к высоте таблетки (Н2).

Определение проводят в матрице, высота и диаметр которой известны. Поскольку таблетка в поперечном направлении ограничена стенками матрицы, при прессовании будет изменяться высота. Величина давления должна быть определенной. Например, при давлении 120 МН/м2 Ксж может быть: у глюкозы – 3, у рутина – 5,2. Это означает, что при расчетной высоте таблетки, предположим 4 мм, глубина матрицы должна быть в 3; 5,2 (соответственно) раза больше.

На способность порошковидных препаратов к сжатию оказывают влияние форма частиц, способность последних к перемещению и деформации под влиянием давления. Коэффициент уплотнения является существенным технологическим фактором; в частности, чем он больше, тем больше времени тратится на прессование. При этом расходуется больше усилий и на выталкивание таблетки из глубины матричного канала.

Текучесть (сыпучесть) является комплексным параметром, характеризующим способность материала высыпаться из емкости под силой собственной тяжести, образуя непрерывный устойчивый поток. На текучесть неуплотненных порошков влияют многочисленные факторы, характеризующие сыпучий материал:

- размер;

- форма;

- насыпная плотность частиц;

- коэффициент межчастичного трения;

- коэффициент внешнего трения;

- влажность.

Перечисленные факторы связаны противоречивой зависимостью. Например, при увеличении размера частиц текучесть возрастает, но при одном и том же гранулометрическом составе она может быть неодинакова из-за разной величины удельной поверхности. Уменьшение насыпной плотности снижает текучесть, но при равной насыпной плотности вещества будут иметь разную текучесть, так как она зависит от формы частиц и коэффициентов межчастичного трения. Поэтому текучесть порошков лучше всего, определять прямым экспериментом, при котором определенное значение имеет метод оценки этого параметра, что подтверждается исследованиями ряда ученых.

Чаще всего текучесть определяют по скорости высыпания определенного количества материала (100-30 г) из металлической или стеклянной воронки со строго заданными геометрическими параметрами и по углу естественного откоса.

Для определения текучести используется коническая воронка с углом конуса 60 ° и укороченным стеблем. Конец стебля воронки срезается под прямым углом на расстоянии 3 мм от вершины конуса. Диаметр выпускного отверстия изменяется от 1 до 25 мм.

Определение сравнительной текучести сыпучих материалов по скорости истечения из воронки требует определенного соотношения между диаметром стебля воронки и размерами частиц. Текучесть может быть точно определена при минимальном влиянии зависания порошка в тех случаях, когда отношение диаметра стебля воронки к максимальному размеру частиц достаточно велико (более 10-15).

Текучесть характеризуют коэффициентом текучести К, который определяют по формуле:

где t – среднее время истечения порошка, с; r – радиус выпускного отверстия воронки, мм; m – масса навески сыпучего материала, г; n – показатель степени, равный 2,58.

Текучесть выражают как среднюю скорость истечения сыпучего материала и рассчитывают по формулам, см/с:

или

или  ,

,

где υ – объем навески, см3; t – время истечения всей навески, с; d – диаметр стебля воронки, см; m – масса навески, г; γ – насыпная масса, г/см3.

Для сравнительных определений текучести в одной серии экспериментов обычно пользуются измерением времени истечения навески материала или определяют массу материала, прошедшего в единицу времени.

Для определения текучести сыпучих материалов созданы стандартные приборы, например, прибор модели GDT фирмы «Эрвека» (Германия) или прибор модели ВП-12А (рис. 5) МНПО «Минмедбиоспецтехоборудование».

При высыпании сыпучего материала из воронки на горизонтальную плоскость он рассыпается по плоскости, принимая вид конусообразной горки. Угол между образующей и основанием этой горки и называется углом естественного откоса.

Величина угла естественного откоса, выраженная в градусах, может быть определена при помощи углометра, вычислена по высоте горки и радиусу ее основания или измерена другими способами.

Угол естественного откоса изменяется в широких пределах – от 25-35 ° для хорошо сыпучих, до 60-70 ° для менее сыпучих материалов. Отсюда чем меньше угол откоса, тем выше сыпучесть. Таким образом, угол естественного откоса является показателем, определяющим потенциальную текучесть сыпучего материала.

Рис. 5. Прибор модели ВП-12А. (Л.А. Иванова, 1991)

а – измерение сыпучести;

б – измерение угла естественного откоса;

1 – воронка; 2 – крышка; 3 – тумблер; 4 – заслонка;

5 – электромагнит; 6 – якорь; 7 – амортизатор; 8 – тяга;

9 – шарнир; 10 – приемный стакан; 11 – горка; 12 – кольцо;

13 – угломер

Влагосодержание – содержание влаги в материале. Оно оказывает большое влияние на текучесть и прессуемость порошков и гранулятов. Повышенная влажность прессуемого материала снижает его текучесть за счет образования массивных адсорбционных слоев на частицах, повышает их адгезионные свойства как друг к другу, так и к соприкасающимся с ними поверхностям. Подсушивание материала в этом случае восстанавливает его текучесть. При недостаточном влагосодержании снижается сила сцепления между частицами прессуемого материала и уменьшается прочность таблеток. Поэтому таблетируемый материал должен иметь оптимальную влажность. Для большинства материалов влажность составляет 2-5%, однако для некоторых материалов она колеблется в более широких пределах, например для натрия салицилата от 8 до 10%.

Влагосодержание таблетируемого материала можно определить высушиванием исследуемого образца (точная навеска от 1,0 до 3,0 г) в сушильном шкафу (при температуре 100-105 °) до постоянной массы. Метод достаточно точен, однако в условиях заводского производства он неудобен вследствие своей длительности.

Для определения остаточной влажности в порошках и гранулятах наиболее приемлем метод высушивания инфракрасными лучами. Ряд зарубежных фирм выпускают инфракрасные влагомеры, которые в течение нескольких минут с достаточной точностью позволяют определить влажность материала.

Расчет влажности производят по формуле:

где Х – содержание влаги в материале, %; (а-b) – потеря в массе, г; с – навеска, г.

Прессуемость порошков (гранулята) – это способность его частиц к взаимному притяжению и сцеплению под давлением. От степени проявления этой способности зависит прочность и устойчивость таблетки после снятия давления. Лекарственные вещества, входящие в состав таблеток, обладают различной индивидуальной прессуемостью. Знание этой величины позволяет прогнозировать типоразмеры таблеток (подбор соответствующих пресс-форм) и правильно выбирать величину давления прессования для их получения. Прессуемость может быть оценена по прочности таблеток на сжатие и выражена в абсолютных величинах в мПа или через коэффициент прессуемости, который выражается отношением массы таблетки к ее высоте. Для определения коэффициента прессуемости навеску материала, которая составляет 0,3 или 0,5 г, прессуют в матрице 9 или 11 мм соответственно на гидравлическом прессе при давлении 120 мПа. Полученную таблетку взвешивают на торсионных весах, высоту измеряют микрометром и коэффициент прессуемости вычисляют по формуле:

где m – масса таблетки, г; h – высота таблетки, см.

Сила выталкивания таблеток из матрицы. Для выталкивания запрессованной таблетки из матрицы требуется затратить силу, чтобы преодолеть трение и сцепление между боковой поверхностью таблетки и стенкой матрицы. С учетом величины силы выталкивания прогнозируют добавки антифрикционных (скользящих или смазывающих) веществ.

Таблетку прессуют при давлении 12 мПа (1200 кг/см2); боковая поверхность таблетки 1 см2. Выталкивающее усилие (нижним пуансоном) регистрируется на манометре. Количество порошка (Р), необходимое для получения таблетки с боковой поверхностью 1 см2, рассчитывают по формуле:

где r – радиус таблетки (см); S – боковая поверхность таблетки (1 см2); d –плотность вещества.

5. Современное представление о природе связи

в таблетках (теории таблетирования)

Механическая теория таблетирования основана на том, что связь между частицами в таблетке является чисто механической, обусловленной площадью контактирующих поверхностей, а также взаимным переплетением и зацеплением поверхностных выступов и неровностей частиц. В результате приложенного давления частицы сдвигаются, скользят по отношению друг к другу и вступают в более тесный контакт. При этом изодиаметрические частицы скользят легче, чем шероховатые и анизодиаметрические, зато последние создают большое количество зацеплений и поэтому придают таблетке большую прочность.

К механической теории структурообразования таблеток примыкает «теория спекания». Она приложима только к веществам с невысокой точкой плавления, в которых под влиянием давления при сближении частиц происходит не только их зацепление, но и спаивание (под влиянием разогревания таблетируемой массы) в отдельных точках соприкосновения.

Однако механический контакт сцепления нельзя рассматривать в качестве универсального средства, так как на поведение частиц под давлением влияют также физико-химические свойства таблетируемых лекарственных веществ и те явления, которые возникают на поверхности их частиц при прессовании.

Капиллярно-коллоидная теория. Сущность капиллярно-коллоидной теории состоит в том, что таблетируемая масса рассматривается как система, пронизанная многочисленными порами или капиллярами, заполненными водой (остаточная влажность). Количество и величина капилляров зависят от таблетируемого материала. При прессовании капилляры деформируются, и выжатая из них вода тонкой пленкой покрывает поверхность частиц или гранул, кристаллов, способствуя их взаимному скольжению и тесному соприкосновению (поверхностно-активная смазка). Под действием развивающихся при этом межмолекулярных (ван-дер-ваальсовых) сил частицы сцепляются между собой. Действие межмолекулярных сил зависит от толщины слоя жидкости: чем он тоньше, тем интенсивнее сцепление между частицами, при более толстом слое воды ван-дер-ваальсовы силы молекулярного притяжения ослаблены. При снятии давления капилляры таблетируемой массы по закону капиллярного всасывания стремятся поглотить выжатую воду, но это невозможно, так как в капиллярных системах с радиусом 10-6 (таковые имеют место в таблетках) под влиянием высокой всасывающей силы (по П.А. Ребиндеру, до 150 кг/см2) создается вакуум, приводящий к сжатию капилляров. В итоге вода остается на поверхности частиц адсорбированной в виде тонких пленок, что в свою очередь способствует возрастанию сил сцепления между частицами.

Электростатическая теория таблетирования основана на том, что в процессе прессования одновременно с ориентацией частиц, трением поверхностей, сжатием в каком-либо направлении происходят их поляризация и возникновение поверхностных зарядов. На границе возникает контактная разность потенциалов с повышением которой увеличиваются силы сцепления (адгезии). По данным Е.Е. Борзунова, на некоторых таблетках поверхностный заряд достигает 20 В.

В настоящее время, процесс таблетирования рассматривают с позиций всех перечисленных представлений. Иначе говоря, характер соединения частиц в таблетке основывается на комплексном взаимодействии молекулярных (ван-дер-ваальсовых), капиллярных и электрических сил между контактирующими поверхностями, а также на их механическом заклинивающем сцеплении под давлением в условиях оптимального влагосодержания.

Дата добавления: 2015-09-10; просмотров: 279 | Поможем написать вашу работу | Нарушение авторских прав |