Читайте также:

|

Если конструктор на основании расчета выбрал необходимый типоразмер подшипника качения для узла трения с учетом требований долговечности, теплоотвода и способа смазки, то перед ним возникает новая задача - правильно сконструировать подшипниковый узел. Для широкого диапазона габаритных размеров, нагрузок и скоростей механизмов транспортных машин можно выделить следующий комплекс общих требований, которым должен удовлетворять любой подшипниковый узел для обеспечения надежной работы установленных в нем опор качения:

1. Конструктивное и технологическое обеспечение соосности посадочных мест подшипников каждого из валов, достигаемое, как правило, расточкой, а если возможно, шлифовкой на проход двух или нескольких гнезд под подшипники для каждого вала.

2. Возможное снижение числа стыков в элементах узла (например, использование стаканов и переходных втулок, в которых вмонтированы подшипники, лишь в тех случаях, когда конструктивное решение без них было бы невозможным. Таким образом улучшаются соосность и отвод тепла от подшипника).

3. Обеспечение удобства монтажа-демонтажа подшипников и узла в целом.

4. Выбор посадок внутренних колец на вал и наружных колец в корпус с обеспечением жесткой связи за счет посадочного натяга для того кольца, которое вращается вместе с валом или корпусом. При этом посадки с большими натягами допустимы лишь при очень больших и особенно при ударных нагрузках.

В малогабаритных приборах оптимальными являются натяги 0 - 3 мкм. Для невращающихся колец натяг заменяется небольшим зазором. В приборах зазоры равны 2 - 5 мкм, иногда они несколько больше.

5. При сравнительно длинных валах ( ) монтаж одной из опор с фиксацией в осевом направлении, а остальные - "плавающие", т.е. без осевой фиксации. "Плавающий" подшипник, жестко фиксированный своим вращающимся кольцом, должен иметь посадку для второго кольца, позволяющую ему с малым сопротивлением перемещаться при тепловых деформациях вала или корпуса. Фиксируется, как правило, более нагруженный подшипник, на который передаются возможные двусторонние осевые усилия, что должно быть учтено при его выборе. Легко нагруженная опора, естественно, легче "плавает" в осевом направлении.

) монтаж одной из опор с фиксацией в осевом направлении, а остальные - "плавающие", т.е. без осевой фиксации. "Плавающий" подшипник, жестко фиксированный своим вращающимся кольцом, должен иметь посадку для второго кольца, позволяющую ему с малым сопротивлением перемещаться при тепловых деформациях вала или корпуса. Фиксируется, как правило, более нагруженный подшипник, на который передаются возможные двусторонние осевые усилия, что должно быть учтено при его выборе. Легко нагруженная опора, естественно, легче "плавает" в осевом направлении.

6. В узлах с радиально-упорными подшипниками (несдвоенного типа и немногоконтактными) обычно фиксируются односторонне оба подшипника, причем предпочтителен заранее рассчитанный натяг, осуществляемый пружинами или жесткими крышками с прокладками. При отсутствии особых требований к точности и жесткости узла допустима регулировка осевой игры парного комплекта подшипников в узких пределах.

7. Если перекос вала вследствие смещения осей гнезд под подшипники превосходит 15¢ - 20¢, лучше использовать самоустанавливающиеся (сферические) подшипники. В этом случае схема установки с фиксированной опорой обязательна.

8. Отклонения от перпендикулярности заплечников вала и корпуса относительно оси вращения должны быть минимальны. В зависимости от точности узла они находятся в пределах 2 - 20 мкм, причем для крупных подшипников допустимы несколько большие отклонения.

9. Исключение (по возможности) регулировки осевого смещения подшипников резьбовыми деталями, так как даже при мелкой резьбе определенный перекос упорного торца неизбежен.

10. Использование упорных подшипников на горизонтальных валах, несмотря на их повышенную осевую жесткость, нежелательно, а при повышенных частотах вращения вообще недопустимо из-за возникновения возможности смещения комплекта шариков с сепаратором относительно колец при разгрузке подшипника, а также вследствие гироскопических эффектов и нагружения краев колец центробежными силами шариков. В этом случае используются упорно-радиальные или радиально-упорные подшипники.

11. Осевое крепление концевых подшипников на валах обязательно при значительных и особенно при ударных нагрузках. Легкие приборные подшипники, как правило, не требуют осевого крепления при наличии правильно выбранных посадок. При этом осевая фиксация должна обеспечиваться крышкой или заплечником корпуса.

12. Установка радиально-упорных подшипников враспор с фиксацией и регулировкой торцевыми крышками допустима при длине валов  . При большей длине валов лучше устанавливать сдвоенный радиально-упорный шарико- или роликоподшипник, а прочие опоры выполнять "плавающими".

. При большей длине валов лучше устанавливать сдвоенный радиально-упорный шарико- или роликоподшипник, а прочие опоры выполнять "плавающими".

13. При вращающихся наружных кольцах и установке двух радиально-упорных подшипников на оси неизбежна регулировка гайкой, навинчивающейся на резьбовой хвостовик этой оси. Гайка и хвостовик должны иметь мелкую резьбу и надежный замок против саморазвинчивания.

14. Для осевой фиксации подшипников допустимо использование пружинных колец, вставляемых в проточки на валу или в корпусе. При больших осевых усилиях установка стопорных колец недопустима.

15. Безбортовые кольца плавающих роликоподшипников с короткими цилиндрическими роликами должны иметь двустороннюю фиксацию, поскольку "плавание" обеспечивается небольшим осевым смещением роликов по неподвижной (в осевом направлении) дорожке качения безбортового кольца.

16. Пластичные смазочные материалы должны закладываться в корпуса в объемах не более 1/3 свободного пространства, не занятого подшипником.

17. Жидкие масла заливаются в корпус до уровня центра тела качения, расположенного в подшипнике ниже всех других тел качения.

18. При фитильном смазывании рекомендуется, чтобы фитиль упирался в маслоподъемный корпус, примыкающий к внутреннему кольцу подшипника на уровне зазора плавания сепаратора.

19. При вращающихся уплотнениях и маслоотбойных шайбах необходимы гарантированные зазоры их относительно корпусных гнезд в пределах 0,3-1,5 мм (в зависимости от точности изготовления и сборки узла).

Эффективность приведенных выше конструкторских приемов подтверждена как отечественной, так и зарубежной практикой.

Электромагнитные подшипники?

Направляющие прямолинейного движения. Общие сведения?.

Направляющие скольжения?

Направляющие качения?

Комбинированные направляющие?

Справочные данные?

Таблица 5. Значения коэффициентов безопасности в зависимости от характера нагрузки

Таблица 6. Значение температурного коэффициента в зависимости от рабочей температуры подшипника Таблица 7

Рис.40. Варианты установки радиально-упорных подшипников (к табл 7)

Таблица 8. Шарикоподшипники радиальные однорядные по ГОСТ 8338-75

Таблица 9. Шарикоподшипники радиальные сферические двухрядные по ГОСТ 5720-75

Таблица 10. Роликоподшипники радиальные однорядные

с коротким цилиндрическим роликом по ГОСТ 8328-75

Таблица 11. Роликоподшипники радиальные сферические двухрядные по ГОСТ 5721-75

Таблица 12. Шарикоподшипники радиально-упорные однорядные по ГОСТ 831-75

Таблица 13. Роликоподшипники радиально-упорные конические однорядные

по ГОСТ 333-79 (с углом конуса  = 10...160),

= 10...160),

по ГОСТ 7260-79 (с углом конуса  = 25...290)

= 25...290)

Таблица 14. Шарикоподшипники упорные одинарные по ГОСТ 6874-75

Таблица 15. Рекомендуемые значения расчетной

долговечности для различных типов машин

Раздел 12. Ременные передачи. Возможно!!!

Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит (рис.1) из двух шкивов (ведущего, ведомого) и охватывающего их ремня. Ведущий шкив силами трения, возникающими на поверхности контакта шкива с ремнем вследствие его натяжения, приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый шкив. Таким образом, мощность передается с ведущего шкива на ведомый.

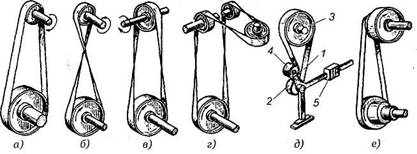

Рис.1. Виды ременных передач: а — открытая передача; б — перекрестная передача; в — полуперекрестная передача (со скрещивающимися валами); г — угловая передача (с направляющим роликом); д — передача с нажимным роликом;

е — передача со ступенчатым шкивом

Для нормальной работы передачи необходимо предварительное натяжение ремня, обеспечивающее возникновение сил трения на участках контакта (ремень—шкив). Оно осуществляется: 1) вследствие упругости ремня — укорочением его при сшивке, передвижением одного вала или с помощью нажимного ролика; 2) под действием силы тяжести качающейся системы мы или силы пружины; 3) автоматически, в результате реактивного момента, возникающего на статоре двигателя; 4) с применением специальных натяжных устройств (рис.1, д и рис.2). Так как на практике большинство передач работает с переменным режимом нагрузки, то ремни с постоянным предварительным натяжением в период недогрузок оказываются излишне натянутыми, что ведет к резкому снижению долговечности. С этих позиций целесообразнее применять третий способ, при котором натяжение меняется в зависимости от нагрузки и срок службы ремня наибольший. Однако автоматическое натяжение в реверсивных передачах с непараллельными осями валов применить нельзя.

Рис.2. Регулировка натяжения ремня перемещением двигателя: 1 — ремень; 2 — шкив; 3 — натяжное устройство

Классификация. Ременные передачи классифицируют по следующим признакам.

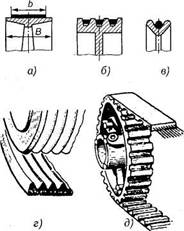

1. По форме сечения ремня:

- плоскоременные (рис.3, а);

- клиноременные (рис.3, б);

- круглоременные (рис.3, в);

- с зубчатыми ремнями (рис.3, д);

- с поликлиновыми ремнями (рис.3, г).

Рис.3. Типы ремней ременных передач: а — плоский ремень; б — клиновый ремень;

в — круглый ремень; г — поликлиновый ремень; д — зубчатый ремень

2. По взаимному расположению осей валов:

- с параллельными осями (см. рис.1, а, б);

- с пересекающимися осями — угловые (см. рис.1, г);

- со скрещивающимися осями (см. рис.1, в).

3. По направлению вращения шкива:

- с одинаковым направлением (открытые и полуоткрытые) (см. рис.1, а);

- с противоположными направлениями (перекрестные) (см. рис.1, б).

4. По способу создания натяжения ремня:

- простые (см. рис.1, а);

- с натяжным роликом (см. рис.1, д);

- с натяжным устройством (см. рис.2).

5. По конструкции шкивов:

- с однорядными шкивами (см. рис.1, а—д);

- со ступенчатыми шкивами (см. рис.1, е).

Область применения?.

Достоинства?

Недостатки?

Плоскоременная передача. Конструкция и основные геометрические соотношения?

Дата добавления: 2015-09-11; просмотров: 110 | Поможем написать вашу работу | Нарушение авторских прав |