Читайте также:

|

Одним из важнейших требований, предъявляемых к упаковке, является защита таблеток от воздействия света, атмосферной влаги, кислорода воздуха, микробного обсеменения. Применение оптимальной упаковки является основным путем предотвращения снижения качества таблетированных препаратов при хранении.

В настоящее время применяют следующие виды упаковки таблетированных лекарственных форм: контурная упаковка (ячейковая и безъячейковая); стеклянные банки и флаконы; трубки и металлические пеналы; картонные конвалюты.

Контурная ячейковая упаковка получила наибольшее распространение, имеет привлекательный внешний вид, удобна при приеме лекарственного препарата.

Она состоит из двух основных элементов: пленки, из которой термоформованием получают ячейки, и термосвариваемой или самоприклеивающейся пленки, которой заклеивают ячейки после заполнения их таблетками. В качестве термоформируемой пленки чаще всего применяется жесткий непластифицированный или слабопластифицированный поливинилхлорид (ПВХ). Пленка из ПВХ хорошо формуется и термосклеивается с различными материалами (фольгой, бумагой, картоном, покрытыми термолаковым слоем). Это наиболее распространенный материал, используемый для упаковки негигроскопических таблеток. Покрытие пленки из ПВХ поливиниллиденхлоридом или галогенированным этиленом уменьшает газо- и паропроницаемость; ламинирование ПВХ полиэстером или нейлоном применяется для получения ячейковой упаковки, безопасной длядетей. Для гигроскопических лекарственных препаратов рекомендуется использовать полипропилен, но он более жесткий, труднее поддается формованию, чем ПВХ. В качестве пленки, предназначенной для закрывания ячеек, чаще используют алюминиевую фольгу. С внутренней стороны она покрыта клеем или термосклеивающейся пленкой, а с наружной – лаком. Алюминиевая фольга непроницаема для паров воды и газов, хорошо предохраняет препараты от проникновения запахов.

В ЛНПО «Прогресс» разработано несколько видов машин для упаковки таблеток в полимерную пленку и фольгу. Машины имеют примерно одинаковый принцип работы: формуют в термопластичной пленке ячейки, в которые укладывают таблетки, затем термосклеивают пленку с фольгой, наносят методом тиснения серию и срок годности лекарственного препарата, вырубают готовые упаковки и измельчают отходы.

Отличаются эти машины способом формования термопластичной пленки. Существуют непрерывный и циклический способы. В автоматах при непрерывном формовании (рис. 53) пленка (1) непрерывно поступает на вращающийся барабан для вакуумного формования (2), где сначала разогревается инфракрасным или электрическим нагревателем (3) до пластичного состояния, а затем с помощью вакуума присасывается к ячейкам барабана, принимая необходимую форму. Далее происходит загрузка образовавшихся ячеек таблетками, поступающими из емкости (4). Затем пленка сверху покрывается алюминиевой фольгой, сматываемой с рулона (7), и с помощью двух барабанов термосклейки – холодного (5) и горячего (6) склеивается с ней. Полученная лента с таблетками вырубается на штампе (8). Готовые упаковки по лотку сходят с автомата, а оставшаяся вырубленная лента сматывается в рулон (9), который удаляется из машины.

Рис. 53. Принцип работы автомата непрерывного

формования для упаковки таблеток в полимерную

пленку и фольгу (Л.А. Иванова, 1991)

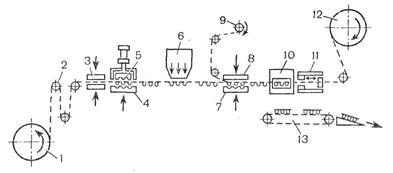

Рис. 54. Принцип работы автомата циклического

формования (Л.А. Иванова, 1991)

При циклическом формовании (рис. 54) в автомате пленка (1) движется периодически за счет петлеобразного устройства (2) при непрерывном ее сматывании с барабана и поступает в узел нагрева (3). Далее разогретая пленка перемещается в узел, состоящий из пресса, несущего матрицу (4) и камеру с пуансонами (5). Процесс формования заключается в следующем: камера смыкается с матрицей, пленка при этом зажимается по периметру. Если форма ячеек достаточно глубока и сложна, то вначале ячейки продавливаются механическими пуансонами, а затем в камеру поступает сжатый воздух, обжимающий пленку по стенкам матрицы и придающий ей окончательную форму. Матрица постоянно охлаждается водой. Пленка при соприкосновении с ней остывает, сохраняя полученную форму. В следующем цикле из бункера (6) ячейки пленки загружаются таблетками. Пленка покрывается фольгой или бумагой, сматываемой с бабины (9) и термосклеивается с ней на прессе термосклейки между верхней горячей (8) и холодной (7) плитами. Нижняя плита поддерживает пленку только в местах склейки. Затем из полученной ленты вырубаются на прессе (10) упаковки. Лента протягивается грейфером (11). Отходы аналогично первой схеме сматываются в рулон (12) и затем удаляются. Вырубленные упаковки подаются на транспортер (13) и выводятся из автомата.

Контурная безъячейковая упаковка представляет собой двойную ленту, термически склеенную в виде решетки, в непроклеенных местах которой находятся упаковываемые таблетки. Материалом для этой упаковки служит целлофан, покрытый термосклеивающимся лаком и ламинированная пленка. Для упаковки таблеток в двухслойную целлофановую ленту используются автоматы двух типов: А1-АУЗ-Т и А1-АУ4-Т. Производительность автоматов 615-1000 таб./мин при ширине ленты 50-60 мм. Размер таблеток: диаметр не более 12 мм, толщина составляет 4 мм. Вторая модель отличается от первой наличием устройства для подсчета числа упаковок. Автомат модели А1-АУ2-Т (рис. 55) работает следующим образом.

Таблетки из вибропитателя, состоящего из бункера и цилиндрической камеры, по наклонным направляющим подаются на дистанционное устройство, с помощью которого укладываются на нижнюю целлофановую ленту в два ряда с определенным шагом. Целлофановая лента через систему направляющих роликов поступает с бобинодержателей. Сверху накладывается лента со второго бобинодержателя. Проходя между нагретыми барабанами, целлофановые ленты непрерывно свариваются, и затем отрезаются ножницами с определенным количеством таблеток в упаковке. Следует отметить, что как контурная ячейковая, так и безъячейковая упаковки не обеспечивают полной герметичности.

Рис. 55. Принцип работы автомата для упаковки таблеток

в безъячейковую упаковку (модель А1-АУ2-Т)

(Л.А. Иванова, 1991)

1 – целлофановые ленты; 2 – таблетка;

3 – рифленая поверхность сваривающих барабанов;

4 – сваривающее барабаны;

5 – направляющие ролики; 6 – ножницы; 7 – рычажная система привода ножниц; 8 – кулачок.

Автомат модели АУТ (рис. 56) собран на литой чугунной станине 1 коробчатой формы. Внутри станины смонтирован привод автомата. С помощью привода от электродвигателя через распределительный вал осуществляется движение исполнительных механизмов автомата: сваривающих барабанов 2, ножниц 3, дистанционного устройства 4, бабинодержателей 5, направляющих целлофановую ленту роликов 6 и т. д. Автомат имеет вибрационный электромагнитный питатель, который предназначен для подачи таблеток к дистанционному устройству 4.Вибрационный питатель состоит из загрузочного бункера 7 и цилиндрической камеры 8. Подача таблеток из вибрационного питателя к дистанционному устройству 4 осуществляется по наклонным направляющим 9. Управление аппарата производится с помощью пульта управления 13.

Автоматический упаковщик таблеток работает следующим образом: целлофановые ленты 10 через систему направляющих роликов поступают с бабинодержателей на сваривающие барабаны. Таблетки по спиральному лотку вибропитателя подаются к наклонным направляющим. Затем по направляющим, которые регулируются в зависимости от размера таблеток, последние попадают на дистанционное устройство, с помощью которого укладываются на целлофановую ленту в два ряда с определенным шагом.

Сверху накладываются целлофановая лента со второго бабинодержателя. Проходя между барабанами, целлофановые ленты непрерывно свариваются, так как внутри валов барабанов вмонтированы нагревательные элементы для осуществления термического сваривания. Заполненные и сваренные пакеты лентой направляются к ножницам, которые отрезают пакеты с соответствующим числом пар таблеток. Конструкция ножниц представляет собой два движущихся в горизонтальной плоскости ножа. Переключение механизма резки на отрезывание пакетов с определенным шагом пар таблеток осуществляется при помощи кулачковой муфты 12, включающей одну из ценных передач привода. Отрезанные пакеты по отводящему лотку 11 падают в установленный рядом с автоматом короб. Производительность автомата 400-800 упаковок в минуту.

Рис. 56. Автомат АУТ (И.А Муравьев, 1980)

Отсчет таблеток во флаконы и трубки. Отсчет таблеток механизирован. В случае заполнения банок, флаконов и трубок применяются машины с одноручейковым спуском. Так работают:

1) Электронно-счетно-фасовочная машина (ЭСМ).

ЭСМ (конструкция НПО «Прогресс»), находящаяся на оснащении многих таблеточных цехов, обеспечивает автоматический отсчет таблеток в стеклотрубки и флаконы. Автомат высокопроизводителен (до 180 000 таблеток в час).

Таблетки из загрузочного бункера поступают на лоток, соединенный с электровибратором. Получив поступательное движение, таблетки в конце лотка через зазор с регулируемым просветом по толщине таблетки поступают на нижележащее сито, на котором отсеиваются от пыли и мелких частиц. Далее обеспыленные таблетки с помощью разделителя разбиваются на два ручейка (потока) и в таком положении поступают в поворотный стол из полированного стекла. Здесь они с помощью системы направляющих укладываются в две ровные линии и направляются к узлу счетного устройства.

Счетное устройство состоит из оптической системы, источника света, фотоэлементов и электрического счетчика. Луч света, прошедший через оптическую систему, фокусируется на фотоэлементе. Таблетка, падающая с поворотного стола, пересекает световой луч и тем самым прерывает электрическую цепь. Электрический счетчик по прерванным сигналам производит отсчет таблеток на заданное количество штук. Одновременно заполняются две упаковки. После того как количество таблеток достигнет заданного количества, электрический счетчик автоматически перебрасывает заслонки на очередную пару пустых флаконов или трубок. Наполнение трубок имеет особенность: трубкам с помощью роликов придается вращение, благодаря которому достигается укладка таблеток плашмя.

2) Барабанная машина А.Я. Керсона (рис. 58).

Рис. 58. Барабанная машина А.Я. Керсона

Таблетки из бункера (1) попадают на диск (2) с определенным числом углубления и заполняют их. Эти углубления расположены на одной стороне диска и при повороте его осыпаются по лотку (3) в склянку (4). Диск получает вращение от электромотора, который связан с диском системой ременных передач и для придания ему определенной скорости вращения. Машина пускается в работу путем нажатия педали, которая с помощью троса оттягивает предохранитель.

Дата добавления: 2015-09-10; просмотров: 130206 | Поможем написать вашу работу | Нарушение авторских прав |